0112

Consideraciones a tomar para imprimir sobre metales

La serigrafía es muy socorrida por su característica de ser multi medio, casi cualquier cosa puede ser impresa por medio de la serigrafía, además las impresiones hechas con serigrafía tienen una durabilidad comprobada, ya sea en papel, tela, plástico o metal. Por ejemplo, las tintas de serigrafía curables solventes y UV tienen la reputación de entregar impresiones con colores vibrantes que resisten el manejo, la abrasión, la decoloración y una gran cantidad de otros factores ambientales.

La serigrafía es muy socorrida por su característica de ser multi medio, casi cualquier cosa puede ser impresa por medio de la serigrafía, además las impresiones hechas con serigrafía tienen una durabilidad comprobada, ya sea en papel, tela, plástico o metal. Por ejemplo, las tintas de serigrafía curables solventes y UV tienen la reputación de entregar impresiones con colores vibrantes que resisten el manejo, la abrasión, la decoloración y una gran cantidad de otros factores ambientales.

Algunos ejemplos de productos de serigrafía de alto rendimiento son aquellos que se realizan sobre sustratos metálicos, como el acero y el aluminio. Los letreros de metal, las placas de identificación, las fundas y molduras de los aparatos, los contenedores y muchos otros productos a menudo dependen de las tintas serigráficas para proporcionar diseño y funcionalidad en forma de gráficos o logotipos de marcas. Pero lograrlo puede ser algo desafiante para aquellos que no tienen experiencia en el trabajo con sustratos metálicos.

Cuando se trata de imprimir sobre metales, hacer un poco de investigación al respecto siempre es necesario, se debe conocer la naturaleza del material y de los posibles recubrimientos con los que cuente. Las características de fabricación de estos materiales y las mejores combinaciones de tinta / sustrato puede significar la diferencia entre el éxito y el fracaso.

ACERO

Primero, debemos referirnos a los metales que se utilizan en la industria de la serigrafía. El principal sería el acero suministrado por fabricantes nacionales y extranjeros. Si compramos acero de la fábrica, se debe especificar que sea acero seco laminado en frío. Seco significa sin aceite. Esto quiere decir que está relativamente limpio. Ya sea que se adquiera en forma de lámina o bobina. Si se requiere la máxima resistencia a la corrosión, puede especificar un acero tratado en la superficie: con zinc fosfatado, tratamiento para pintura o algún otro tratamiento químico.

Si requerimos láminas prerrevestidas, en la mayoría de los casos se puede plantear algunos problemas, ya que al nivelar o aplanar las láminas, la superficie puede contaminarse con algún tipo de aceite. Podría ser simplemente de huellas dactilares, pero la grasa es un problema importante. Para asegurar una adhesión adecuada, esa superficie debe estar completamente libre de aceite y grasa. Si tuviera que comprar acero desnudo de un almacén, probablemente vendrá con un recubrimiento de aceite que se aplica para evitar la oxidación o la corrosión mientras esté en el almacén. Este aceite debe eliminarse completamente antes de la impresión. Independientemente de cuál utilice, la limpieza es vital.

ALUMINIO

El aluminio es otro metal importante. Puede ser una de las muchas aleaciones diferentes suministradas según especificaciones del cliente. Al igual que en el caso del acero, se puede adquirir con una capa previa y listo para decorar. El aluminio también puede suministrarse en forma de piezas de fundición o de máquina, extruido, plano o incluso anodizado. El aluminio más utilizado para señales exteriores generalmente viene en dos tipos de aleaciones, el 6061T6 o 5052H38. Para lograr una adhesión adecuada, el aluminio, igual que que el acero, debe limpiarse perfectamente. También se puede comprar aluminio que haya sido pretratado o que tenga un recubrimiento de conversión química conocido como Bondrite, Aladyne o Uradite. Estos tratamientos se utilizan principalmente para prevenir la corrosión y ayudan a la adhesión de pinturas o tintas a que puedan aplicar sobre ellos. La anodización es otra forma de tratamiento superficial para el aluminio. También proporciona superficies resistentes a la corrosión con las que se puede obtener una mejor adherencia de la tinta.

La anodización para el aluminio es más costosa que otros tratamientos de superficie, y se usa sólo cuando sus propiedades son deseables. La película

anódica en la superficie es muy quebradiza y reduce la ductilidad del aluminio. La conformación y el corte pueden convertirse en problemas con el aluminio anodizado ya que puede crear agrietamientos o fallas de la película en puntos de alta tensión.

OTROS METALES

Otros metales que pueden ser utilizados en cierta medida para la impresión por serigrafía son el cobre y el latón, siendo el cobre el de mayor uso en la industria de los circuitos impresos. Pero, al igual que otros metales, para una correcta adhesión, tanto el cobre como el latón deben estar libres de cualquier aceite, o grasa u otros contaminantes en la superficie que puedan interferir con el rendimiento del producto final.

COMPRENSIÓN DE LOS SUSTRATOS METÁLICOS

COMPRENSIÓN DE LOS SUSTRATOS METÁLICOS

Sin embargo, después de todo lo que acabamos de ver, en la mayoría de los casos, cuando hablamos de impresión serigráfica en metal, el sustrato comúnmente no será metal en bruto. Más bien, la mayoría de las aplicaciones de serigrafía metálica involucran la impresión en un material metálico revestido o tratado. Los recubrimientos sobre metales tienden a caer en dos categorías: termoplásticos o termoestables. Un recubrimiento termoplástico no reacciona químicamente cuando el sustrato se seca después del proceso de recubrimiento. El secado de los recubrimientos termoplásticos se realiza por evaporación o aplicando calor para fusionar el material con el metal. La clave a recordar acerca de los metales con recubrimientos termoplásticos es que los recubrimientos generalmente no son resistentes al calor ni a disolventes agresivos.

Los productos de metal recubiertos pueden eliminar la necesidad de tratar el material antes de la impresión. Ya que estas superficies han sido tratadas y se les ha aplicado un revestimiento. Cuando salieron por primera vez estos productos tenían el revestimiento convencional de tipo alquídico. Esto no presentaba ningún problema (en lo que respecta a la adhesión) con cualquiera de las tintas convencionales en el mercado. Luego migraron al poliéster y lo hicieron un poco más difícil para la impresión en serigrafía. Cuando lo hicieron al acrílico, magnificó aún más los problemas porque la superficie acrílica es, como los otros recubrimientos, un sistema termoestable. Al ser termoestable, tiene una superficie muy densa y dura en la que es muy difícil lograr una excelente adherencia.

Si preferimos comprar el material prerrevestido, es necesario realizar una prueba previa de casi todos los lotes de ese material. Ya que podemos obtener excelentes resultados durante meses y luego encontrarnos con un lote de material cuya superficie podría ser de tal naturaleza que las tintas que se usaron en el pasado ya no se adhieren. Esto es especialmente común en los casos en los que va a utilizar el horneado a muy baja temperatura o el secado al aire. Hemos encontrado casos en los que para lograr las propiedades deseadas, debemos tener una temperatura de 127 ° C a 138 ° C antes de poder lograr una buena adherencia en algunas de las superficies con revestimiento acrílico.

LA TINTA

Las tintas para impresión sobre metales puede clasificarse como de secado a la intemperie, termoestables o catalíticos. La decoración o impresión de productos metálicos implicará el uso de uno o todos los siguientes productos (según el uso final del producto o las especificaciones del cliente):

Letreros metálicos a exteriores, siempre usaremos una base o primer. Esta se puede aplicar mediante rodillo, pulverización o, en algunos casos, impresión. Por lo general, está formulada con químicos que van a lograr una excelente adherencia a la superficie del metal y una gran flexibilidad, lo que permite que el letrero final resista el impacto del corte, punzonado o conformación posterior. También contendrá aditivos o pigmentos que resistan la oxidación lateral.

El recubrimiento de fondo. Este producto proporciona el color de fondo a la señal. Sirve para proteger la imprimación. Las resinas de imprimación tienen una tendencia a incrustarse o degradarse cuando se exponen a la luz ultravioleta, por lo que tienen que estar protegidos.

Barniz de protección para decoración de metal. Para la impresión final se usa un recubrimiento transparente. El barniz se puede aplicar mediante recubrimiento con rodillo, recubrimiento por rociado, recubrimiento con cortina o impresión. La función principal del barniz es proteger contra los elementos o por motivos estéticos. La mayoría contienen inhibidores ultravioleta que minimizarán o disminuirán el paso de la luz UV a través del barniz, lo que puede degradar o atenuar los colores aplicados anteriormente. Por lo tanto, los inhibidores ultravioleta pueden prolongar la vida de un producto específico hasta en un 50%. Si la aplicación exige otras propiedades, la capa transparente puede contener aditivos para la resistencia a la abrasión o formularse para resistir productos químicos específicos u otras operaciones de producción.

CONSIDERACIONES DE TINTA

Secado: ¿Su equipo tendrá las capacidades de secado necesarias requeridas por el producto que elija usar? ¿Sus hornos van a estar lo suficientemente calientes? ¿Van a ser lo suficientemente largos? ¿Vas a tener bastantes bastidores si el producto se seca más lentamente?

Adhesión: en la aplicación de pruebas previas en taller, ¿Es la adherencia adecuada para el uso final o las especificaciones previstas? ¿La prueba de adherencia será realista para el uso final del producto terminado, ya sea que se trate de un rasguño, resistencia a la flexión, corte, torsión o impacto?

Formabilidad: si el producto va a someterse a operaciones subsiguientes, ¿Funcionará de la forma prevista sin agrietarse, astillarse o desprenderse? ¿Tomará el estiramiento o la curva

requerida?

Resistencia a la abrasión: Algunas especificaciones pueden requerir una prueba de abrasión. ¿Cumplirá el sistema estos requisitos u otros problemas de manejo que pueda encontrar en su tienda?

Resistencia química: esto nos lleva al campo de los aparatos. ¿Cumplirá el producto con las especificaciones del aparato y las necesidades de resistencia a los productos químicos? Una de las especificaciones del aparato requiere una inmersión en una solución de detergente y agua al 5% durante un período de tiempo. La resistencia química de la tinta que elija dependerá mucho de las especificaciones, así que asegúrese de saber cuáles son esos requisitos.

Resistencia al calor: los calentadores, hornos, lavavajillas, etcétera, generalmente requieren una buena resistencia al calor, sin registrar cambios de color o deterioro de la tinta. ¿Puede su producto cumplir con esos requisitos?

Durabilidad: ¿Es el sistema, tanto el vehículo como el pigmento, adecuado para su uso final previsto? Si está configurado para la exposición exterior, ¿Cuánto tiempo durará a la intemperie? Cualquier película de tinta o recubrimiento comienza a degradarse inmediatamente después de la exposición a la luz ultravioleta, algunas más rápido que otras. Cualquier pigmento comenzará a desvanecerse con la exposición a la luz ultravioleta, aunque a diferentes ritmos, algunos rápidos y otros extremadamente lentos. La velocidad de desvanecimiento o deterioro del color dependerá en gran medida del pigmento, el grado de protección y la sobreimpresión o la capa transparente que utilice.

TRATAMIENTOS DE SUPERFICIE

Los tipos básicos de productos disponibles para su uso en superficies metálicas incluyen:

Lacas de nitrocelulosa, que se secan por evaporación del disolvente. Pueden modificarse con una base oxidante para mejorar la resistencia al calor y la conformabilidad. En general, la exposición exterior para los sistemas de nitrocelulosa debe limitarse seis meses a un año. Se secarán en 30 a 45 minutos a temperatura ambiente y en menos de un minuto a 82 grados C. En general, las temperaturas que superan los 107 ° C. no se recomiendan para la nitrocelulosa, especialmente si se va a someter a un horneado múltiple. La formación se debe mantener al mínimo a menos que se use una base adecuada y compatible. Estas lacas tienen generalmente una resistencia a la abrasión de regular a buena; Sin embargo, son termoplásticos. La resistencia química y térmica será considerada muy pobre. La durabilidad es poca, pero puede extender su vida útil si se elige un barniz específico, como un esmalte, para darle la protección necesaria.

Para decorar aluminio anodizado, hay sistemas de tinte diseñados específicamente para él, en este caso, debe decorarse después del anodizado pero antes del sellado. El sistema de laca está hecho con tintes que penetran en los poros de la superficie anodizada. Después del sellado y la eliminación del residuo en la superficie, el resultado es un tinte encapsulado en la película anódica. No hay tinta en la superficie, nada que rascar, raspar o estropear. La única forma de destruir el color sería destruir la película anódica. Resistirán hasta un año de exposición exterior.

También recomendamos el artículo: El futuro de la serigrafía ya llegó

Lo que empieza bien termina bien

Aunque a veces lo olvidamos, un proceso de impresión tiene distintas etapas y es necesario desempeñarlas como haríamos con cualquier otro proyecto, es decir, paso a paso y sin apresurar ninguna tarea, pues el resultado podría ser un trabajo de mala calidad. Básicamente, todo tipo de impresión se compone de tres partes: preprensa, prensa y postprensa, y las características de cada una dependen de la tecnología de impresión que estemos usando.

Aunque a veces lo olvidamos, un proceso de impresión tiene distintas etapas y es necesario desempeñarlas como haríamos con cualquier otro proyecto, es decir, paso a paso y sin apresurar ninguna tarea, pues el resultado podría ser un trabajo de mala calidad. Básicamente, todo tipo de impresión se compone de tres partes: preprensa, prensa y postprensa, y las características de cada una dependen de la tecnología de impresión que estemos usando.

En el caso particular de la impresión digital, llamamos preprensa a la etapa que comienza cuando el diseñador acaba su proceso creativo y termina cuando el material entra a prensa. Esto quiere decir que durante la pre se hacen pruebas de impresión y resistencia, se eligen los sustratos más adecuados, las tintas, la resolución de imagen, las velocidades de producción, se hacen perfiles de color, pruebas de secado y mucho más; para decirlo de otra forma, se lleva a cabo el proceso de prensa muchas veces, variando algunos factores, para obtener el mejor resultado posible. Esto, por supuesto, significa que si bien el diseño podría regresar a su etapa inicial para hacerle ajustes, no puede avanzar a impresión sin una aprobación total.

Como es fácil imaginar, este proceso puede hacer que una empresa ahorre muchísimo dinero en errores de impresión y desperdicio de material. Sin embargo, algunos consideran que se lleva tiempo valioso de producción y que limita a las empresas a trabajar en proyectos grandes y muy bien planeados, dejando fuera a los clientes de emergencia. Esto no tiene mucho fundamento si tenemos en cuenta que es la que organiza sus proyectos y decide la metodología que seguirá en cada uno, pudiendo o no tener una preprensa

exhaustiva.

¿EN MANOS EXPERTAS?

Para aquellas empresas que buscan la mejor calidad de impresión, gráficos siempre con el color correcto y un alto grado de predictibilidad en la producción, existen dos caminos: conformar al interior de la compañía un departamento de preprensa, o contratar a especialistas externos de acuerdo a las necesidades de cada proyecto.

Si la preprensa se realiza de forma externa, el impresor puede concentrar todos sus esfuerzos en las operaciones de prensa y los requerimientos de la manufactura, sin preocuparse por hacer perfiles de color y gestión de gráficos para el aprovechamiento de los sustratos, que por cierto, no son tareas fáciles. Contrario a lo que pudiera pensarse, el proceso de preprensa requiere cierto nivel de profesionalización, por lo que una empresa tendría que contratar permanentemente a personal capacitado.

Además, los costos del hardware y software para preprensa suelen ser altos, de modo que integrar un departamento interno representaría una inversión considerable y su adaptación a las tecnologías más novedosas sería más lenta. Un socio externo, por el contrario, se especializa en diseñar soluciones estratégicas para cada empresa que atiende, y eso le da la oportunidad de adquirir y probar nuevas tecnologías a manera de inversión. En una preprensa no hay oportunidad de prueba y error, o representa grandes sumas de dinero.

Aunado a este panorama, existe el riesgo de que la inversión de un impresor quede subutilizada porque sus operadores no tienen la capacitación necesaria para obtener el mayor potencial de la tecnología. Por supuesto, la elección de crear un departamento de preprensa o contratar el servicio externo depende de muchos factores y, a final de cuentas, el principal será la capacidad de inversión de la compañía y los volúmenes de producción que suele manejar.

LAS HERRAMIENTAS FUNDAMENTALES

LAS HERRAMIENTAS FUNDAMENTALES

Ahora bien, la labor de preprensa requiere herramientas específicas, tanto de hardware como software, así como personal capacitado para manejarlo. Como ya se mencionó, el proceso de preprensa empieza con un diseño final y aprobado, de modo que el primer paso es verificar su compatibilidad con el sistema de preprensa. A continuación, algunos de los software más usados en este sector:

DynaStrip: de la marca Alephgraphics, se trata de una plataforma de gestión de proyectos que se concentra en mejorar los tiempos de producción y garantizar la rentabilidad de la impresión. Disponible es distintas versiones con diversos grados de especialización, este software ofrece una interfaz de mesa de luz de fácil manejo y una arquitectura orientada a objetos, admitiendo archivos PostScript, EPS, DCS, ICF, PDF, PJTF y JDF y enviándolos de salida a cualquier impresora, dispositivo de creación de imágenes digitales, montador de imágenes o grabadora de láminas. Entre sus principales virtudes se encuentra la sencilla creación de plantillas, la posibilidad de gestionar varios proyectos simultáneos, la configuración de láminas para optimizar la programación de trabajos, la facilidad de uso y las licencias de compatibilidad que le permiten operar con distintos archivos.

ArtPro: se trata de un software muy completo que está especialmente orientado a la preimpresión de empaques y sus puntos más conflictivos como los errores de alineación entre CAD y gráficos, solapado, distorsión, tramado, códigos de barra, etcétera. De esta forma es posible reducir considerablemente los errores de impresión y aumentar la eficacia y calidad de un proyecto. Compatible con Mac, esta plataforma soporta cualquier formato de archivo y cuenta con una serie de herramientas de separación de color que le permite crear tintas personalizadas para una fidelidad al color garantizada.

Power Traper: esta interfaz resulta muy útil para gestionar los acabados de una impresión como el barnizado, solapado, repujado y más, por lo que es ideal para proyectos de packaging. Permite al operador aplicar el solapado a objetos, texto editable, llenados especiales, transparencias, gradientes e imágenes de forma conjunta. Las herramientas interactivas de este

software dan soporte a tintas especiales y garantizan una fidelidad al color muy alta. Ya que se trata de un programa de solapado vectorial basado en la luminancia, todos los solapados que se aplican a un diseño se colocan en una capa independiente y editable que protege los gráficos originales al tiempo que permite hacer pruebas.

INFRAESTRUCTURA

Además de contar con distintos softwares para atender cualquier tipo de proyecto que se presente, un departamento de preprensa posee equipos para distintos fines, de ahí que se hable de una inversión económica fuerte para este tipo de estaciones. Impresoras, laminadoras, plotters, scanners, routers de corte, son algunos ejemplos del equipo necesario, todo dependiendo de los volúmenes de producción que maneje la empresa.

Si hablamos de una empresa externa que se especializa en preprensa, lo más probable es que cuente con una gran cantidad de equipos que le permita atender a muchos clientes; por el contrario, un departamento de preprensa al interior de una compañía impresora tendrá una estructura menos robusta congruente con el equipo final de impresión. Al igual que se haría con las máquinas de prensa, lo más recomendable (para integrar un buró de preimpresión) es procurar marcas reconocidas tanto en los equipos como en los consumibles para dar buenos resultados hasta la producción final.

Epson, Esko, Durst, Agfa, HP, Mimaki, Fujifilm, son solo algunas de las líneas que suelen usarse con estos fines.

RENOVARSE O MORIR

Mantenerse a la vanguardia en cualquier área de las artes gráficas no es tarea sencilla, y suele representar principalmente dos cosas: capacitación constante e inversión económica. Específicamente hablando de preprensa, estas son algunas recomendaciones de los expertos para mantener al día este proceso tan importante.

Entender las limitaciones del equipo: tanto del software como del hardware con que contamos, si estamos conscientes de sus capacidades, podremos reconocer cuando un proyecto exige requerimientos especiales o una calidad superior. En caso de no poder solucionarlo al interior de la empresa, tengamos en cuenta que pagar los servicios profesionales de una compañía externa no es sólo una garantía de calidad, sino que nos permite enfocar los esfuerzos en otras áreas de la

producción.

La información es clave: consultar constantemente blogs de usuarios, medios de comunicación, o asistir a conferencias y ferias de industria nos darán un panorama amplio de lo que está sucediendo en materia tecnológica. A veces, estar dispuesto a invertir en nuevos equipos no basta para mantenerse al día, además hay que saber elegir las herramientas que más nos convienen, tanto en compañías privadas de preprensa como en empresas que cuentan con ese departamento.

La información es clave: consultar constantemente blogs de usuarios, medios de comunicación, o asistir a conferencias y ferias de industria nos darán un panorama amplio de lo que está sucediendo en materia tecnológica. A veces, estar dispuesto a invertir en nuevos equipos no basta para mantenerse al día, además hay que saber elegir las herramientas que más nos convienen, tanto en compañías privadas de preprensa como en empresas que cuentan con ese departamento.

Evaluación periódica: tanto de la maquinaria como en los sistemas operativos, el personal y el producto final. Esto nos permitirá saber todo el tiempo cuáles son nuestras capacidades de producción y limitaciones como empresa, de modo que tendremos claras las áreas de oportunidad y las fortalezas que tenemos sobre la competencia. Llegado el momento de una renovación, será más probable que nuestras decisiones sean acertadas de esta manera.

Mantenimiento: tan básico que a veces lo pasamos por alto. Checar constantemente el rendimiento del equipo técnico nos ayuda a prevenir grandes desastres que no solamente cuestan mucho dinero, sino que frenan proyectos o comprometen su calidad. Lo mismo sucede con nuestro personal, la capacitación periódica e incluso la motivación de buscar mejores resultados pueden significar la diferencia a la hora de destacarse sobre la competencia.

PREPRENSA AL 100 POR CIENTO

Como ya se mencionó, este proceso tiene como objetivo prevenir errores de impresión, por lo que se recomiendan las siguientes consideraciones:

– Evitar imágenes y otros elementos en RGB. Siempre que trabajemos con alta resolución debemos procurar la configuración CMYK para obtener los colores originales del diseño. De igual forma, si la impresión es en blanco y negro la configuración deberá ser escala de grises.

– Eliminar todos los colores que no se usen. Ya que en el proceso de diseño suelen probarse distintas tonalidades, a veces los archivos contienen paletas de color que no son necesarias, y lo mejor es eliminarlas para no contaminar el diseño final.

– Ajustar el PDF. Los softwares de diseño más usados como InDesign y QuarkXpress permiten generar archivos PDF, lo cual está muy bien porque este formato es universal, pero cuando se exporte el proyecto final procura utilizar el ajuste “Calidad de prensa” y no “Impresión de alta calidad”, pues a diferencia del primero, el segundo admite elementos RGB que pueden dañar el perfil de color.

– Gestionar el peso de los archivos. No siempre el peso de un documento tiene que ver con su calidad. Durante la preprensa es recomendable optimizarlo mediante la resolución y el tamaño de la imagen para usarla en sus dimensiones reales.

– El formato lo es todo. Lo más conveniente es usar imágenes TIFF o PSD, pues son los formatos que no comprometen el color ni el detalle del diseño, como hacen otros más comunes que pierden calidad cada vez que se exportan en preprensa.

También recomendamos el artículo: El software y la nueva normalidad.

5 años de evolución: panorama de la impresión digital en empaques

Entre los muchos mercados a los que atiende la industria gráfica se destaca el del empaque y embalaje. No es que sea más o menos importante o rentable que otros, sino que su desarrollo se ha dado de forma muy especial involucrando diversos factores como la cultura de consumo, la tecnología digital, la creatividad de las marcas y, más recientemente, el auge de las políticas medioambientales. Esto ha ocasionado que su evolución sea poco tradicional y su campo de oportunidad amplísimo.

Entre los muchos mercados a los que atiende la industria gráfica se destaca el del empaque y embalaje. No es que sea más o menos importante o rentable que otros, sino que su desarrollo se ha dado de forma muy especial involucrando diversos factores como la cultura de consumo, la tecnología digital, la creatividad de las marcas y, más recientemente, el auge de las políticas medioambientales. Esto ha ocasionado que su evolución sea poco tradicional y su campo de oportunidad amplísimo.

Con esto en mente, comprendamos entonces que no podemos estudiar el progreso de este sector como lo haríamos con cualquier otro: partiendo del avance tecnológico y el perfeccionamiento de los equipos. En el caso del empaque, las tecnologías digitales conviven todo el tiempo con métodos analógicos y es difícil hablar de una homogeneidad en los procesos.

Si bien la adopción de la impresión digital ha sido lenta en el sector, no ha sido la misma historia cuando se trata de etiquetas, que de hecho comenzaron a digitalizarse en una etapa muy temprana del boom digital, al grado de que hoy en día existen etiquetas inteligentes y con características que no serían posibles de ninguna otra manera. Algunos expertos creen que esto se debe a que las características y necesidades de la industria del empaque son muy distintas a las de la impresión en cualquiera de sus modalidades. Sin embargo, un cambio en este paradigma está surgiendo y cada vez vemos con mayor naturalidad la combinación de técnicas digitales y análogas o cómo algunas marcas optan al cien por ciento por las primeras.

UNA INDUSTRIA ÚNICA

En principio podemos decir que el mercado del empaque tiene requerimientos muy específicos, como lo es la tridimensionalidad y flexibilidad de las áreas de impresión, así como una diversidad enorme de materiales, lo que puede significar un reto para cualquier impresor y una inversión económica muy grande. En este punto es comprensible que la migración se dé de forma paulatina, si a ello sumamos el hecho de que técnicas como la flexografía poseen una calidad muy alta y se mantienen en un rango de precios estable, el panorama para la tecnología digital se “complica”, entre comillas, porque eso no significa que no esté creciendo de forma exponencial, tanto que ya en 2014 se anticipaba un crecimiento anual del 17 por ciento en el informe “El futuro de la impresión de empaques a 2019”, realizado por la reconocida casa Smithers Pira, el cual además pronosticaba un volumen de 19 mil millones de dólares para este año.

¿A qué obedece este comportamiento de la industria? Aunque por supuesto hay muchos factores para tener en cuenta, sin duda podemos hablar de uno determinante: la personalización. Los consumidores modernos la buscan en todos los productos que adquieren, aunque ello signifique un envase único y no necesariamente una diferenciación en el producto como tal. Esta tendencia ha revolucionado todos los sectores comerciales que podemos imaginar, y la industria gráfica es especialmente susceptible porque de algúna forma u otra, todo tiene una envoltura.

¿A qué obedece este comportamiento de la industria? Aunque por supuesto hay muchos factores para tener en cuenta, sin duda podemos hablar de uno determinante: la personalización. Los consumidores modernos la buscan en todos los productos que adquieren, aunque ello signifique un envase único y no necesariamente una diferenciación en el producto como tal. Esta tendencia ha revolucionado todos los sectores comerciales que podemos imaginar, y la industria gráfica es especialmente susceptible porque de algúna forma u otra, todo tiene una envoltura.

Por otro lado, el creciente interés por la responsabilidad medioambiental y las posturas que las marcas han adoptado frente a ella también han impactado a la industria del embalaje; la búsqueda de materiales, consumibles y hasta máquinas más ecológicamente eficientes están marcando un puente entre las técnicas tradicionales y digitales de impresión.

ANTES Y DESPUÉS

La legendaria campaña de Coca Cola, “Share a Coke”, es quizás uno de los momentos de ruptura más importantes del mundo del empaque, pues demostró claramente y con mucho éxito las virtudes de la impresión digital y su potencial para impulsar campañas creativas, virales y, por supuesto, personalizadas.

Según especialistas, aunque no desbancará del todo a procesos tradicionales, la impresión digital está creciendo y se espera que el volumen del mercado mundial alcance los 420 millones de euros en 2020, siendo la impresión de empaques el área con un crecimiento más significativo del 3,3 por ciento anual, lo cual representaría 141 mil millones de euros el próximo año. Llama la atención que los productos más demandados serán (y son ya) las cajas plegadizas, etiquetas y empaques flexibles.

Este progreso del mercado digital es muy significativo si tenemos en cuenta que en 2015 sólo el 7 por ciento de los empaques se imprimía digitalmente, y desde entonces a la fecha esta tecnología ha crecido un promedio de 8 por ciento anual. Estos datos nos llevan invariablemente a una pregunta, ¿Cómo se ha traducido este crecimiento en el diseño de los equipos de impresión de última generación?

EQUIPOS REVOLUCIONARIOS

En sus inicios, cuando la impresión digital comenzó a irrumpir en el mercado del empaque, las máquinas de impresión eran bastante sencillas y por eso no tuvieron problema en posicionarse como alternativas eficientes para la impresión de etiquetas, cuyas exigencias son menores en comparación con la impresión de empaques flexibles, cajas plegadizas o cartones corrugados. Debido a ello, el mercado de las etiquetas tiene una ventaja tecnológica de entre 10 y 12 años respecto a los anteriores; y en la actualidad existe un enorme abanico de equipos sofisticados para este tipo de aplicaciones. El modelo Tau 330, por ejemplo, desarrollado por Durst, puede usarse como una impresora independiente, un sistema de impresión combinado con el sistema de acabado láser en línea LFS, o como una solución híbrida capaz de integrar las opciones de acabado de la serie OMET Flex-X6; esto la convierte en una máquina muy adaptable a las metas de cualquier negocio de impresión.

Específicamente hablando de empaques flexibles, HP sentó las bases de la tecnología digital aplicada al embalaje con su ya famoso modelo Indigo (utilizado en la campaña Share a Coke), y desde entonces han surgido otras opciones que buscan cada vez más no sólo aumentar la calidad de la impresión, sino superar la eficiencia de técnicas tradicionales como la flexografía. Uno de los principales retos que estos equipos han enfrentado tiene que ver con la practicidad, pues algunos procesos como el barnizado, el corte o la impresión de colores especiales debían hacerse por separado.

Específicamente hablando de empaques flexibles, HP sentó las bases de la tecnología digital aplicada al embalaje con su ya famoso modelo Indigo (utilizado en la campaña Share a Coke), y desde entonces han surgido otras opciones que buscan cada vez más no sólo aumentar la calidad de la impresión, sino superar la eficiencia de técnicas tradicionales como la flexografía. Uno de los principales retos que estos equipos han enfrentado tiene que ver con la practicidad, pues algunos procesos como el barnizado, el corte o la impresión de colores especiales debían hacerse por separado.

Con el fin de simplificar estos procesos, y bajo la premisa de “Automatizar, digitalizar y conectar”, es que la marca Esko y la casa Smithers Pira anunciaron un webinar en este mes de febrero, para demostrar la forma más eficiente de gestionar el color en el diseño de envases durante el proceso de impresión. Ambos aseguran que digitalizando la especificación del objetivo de color, comunicándola digitalmente durante el flujo de trabajo, y automatizando la configuración de los sistemas de inspección de la prensa en línea, se puede alcanzar lo que llaman “el primer color correcto”. De ser así se garantizaría una fidelidad absoluta al color, lo cual es fundamental cuando hablamos de empaques y, por lo tanto, de identidad corporativa, representando así un paso más para el sector digital del embalaje.

De igual forma, HP ha trabajado en el perfeccionamiento de sus equipos orientados a esta industria, aunque en más de una ocasión los voceros de la marca han asegurado que no pretenden desbancar a las técnicas análogas, sino complementarlas. En esta búsqueda HP presentó en Pack Expo 2018 su prensa digital Indigo 20000 para empaques flexibles, Indigo 30000 para cajas plegables, Indigo 6900 con Indigo GEM e Indigo 8000 para etiquetas innovadoras, así como las prensas corrugadas PageWide C500 y PageWide T1190, las cuales integran nuevas herramientas como la HP SmartStream Collage, que ofrece diseños únicos para manipular los logotipos y símbolos de marca.

Sin duda, una de las herramientas más llamativas de estos equipos tiene que ver con la protección de marca, se trata de una serialización encubierta con ElectroInks HP Indigo Amarillo y Azul Invisible, que permitirá a las marcas protegerse de la falsificación y otros tipos de vandalismo, ya que tendrán la capacidad de rastrear sus productos.

En materia de automatización de los flujos de trabajo HP presentó HP PrintOS basada en la nube: la división PrintOS Site Flow es especial para etiquetas y empaques y está diseñada para gestionar producciones de altos volúmenes automatizando la preimpresión y hasta el envío de pedidos. PrintOS OEE, por su parte, usa la metodología estándar de la industria OEE (Eficacia general del equipo) para aprovechar las oportunidades de rendimiento de la máquina y aumentar su productividad hasta en un 20 por ciento cuando así lo requieren los proyectos. PrintOS Box EPM Preflight es una excelente herramienta que escanea automáticamente los archivos PDF que se mandan a imprimir para verificar su compatibilidad con las tintas disponibles y ofrecer al impresor el modo de productividad que mejor se adapta al trabajo específico.

Pack Ready es también uno de los más importantes desarrollos de HP, pues como mencionábamos, el hecho de que un sólo producto pasara por tantos procesos de acabado complicaba la producción de envases. Esta alternativa de laminación es un punto de entrada simplificado y fácil de usar para envases flexibles, ya que permite laminados estándar sin necesidad de dedicarle tiempo al secado. Además de ventajas de durabilidad, estos acabados tienen fines estéticos.

Otras marcas de equipos concentran sus esfuerzos en mejorar la velocidad de impresión y la gestión del color, o en valores agregados de producción, como es el caso de Xerox, que trabaja en la integración de inteligencia artificial a sus equipos iGen para obtener productos de mayor calidad con menores costos de producción gracias a la gestión de materiales, presupuestos acertados y la optimización de los tiempos. Mimaki, por su parte, trabaja con la línea UCJV300, que combina las funciones de impresión y corte para agilizar la producción. Esta serie es especialmente atractiva para la industria del empaque porque cuenta con una tecnología de impresión a cuatro capas, obteniendo colores muy intensos y duraderos; además, gracias a que la tinta UV es de secado inmediato, los trabajos pueden pasar a laminarse inmediatamente después de la impresión.

Según las proyecciones a futuro que se hicieron en 2014 y 2015, 2019 será un año fundamental para el mercado de la impresión digital de empaques, y parece cumplirse, pues 2018 cerró con importantes lanzamientos que este año tendrán aplicación práctica. Ya sea como impresor o consumidor final, este es un sector que no podemos perder de vista si queremos mantenernos competitivos.

También recomendamos el artículo: Cómo transformó el Covid a la industria del Packaging

La capacitación motiva, y la motivación engrandece

Siempre que hablamos de industria gráfica y su proyección a futuro mencionamos tecnologías impresionantes, números rentables, técnicas novedosas y aplicaciones populares, pero pocas veces pensamos en el verdadero espíritu de la industria: el personal. Entender el valor del recurso humano en una empresa no solamente es una cuestión de responsabilidad y calidad humana, además puede ser el factor diferenciador en la productividad de cualquier compañía.

Siempre que hablamos de industria gráfica y su proyección a futuro mencionamos tecnologías impresionantes, números rentables, técnicas novedosas y aplicaciones populares, pero pocas veces pensamos en el verdadero espíritu de la industria: el personal. Entender el valor del recurso humano en una empresa no solamente es una cuestión de responsabilidad y calidad humana, además puede ser el factor diferenciador en la productividad de cualquier compañía.

Un equipo técnico motivado, responsable y capacitado puede ayudarnos a manejar grandes volúmenes de producción con altos estándares de calidad, favoreciendo un buen ambiente de trabajo y reduciendo el margen de error de cualquier proyecto, lo cual, de una forma u otra, tiene traducción monetaria. En teoría todos comprendemos esto, pero ¿Qué pasa con la aplicación real de estos principios? ¿Por qué seguimos encontrando deficiencias en la capacitación de los empleados? La respuesta podría estar en la tecnología.

¿CRISIS DE QUÉ?

Algunos especialistas han asegurado que el mercado gráfico global podría estar cerca de una crisis de capacitación, ocasionada principalmente por la automatización de las máquinas y el desplazamiento cada vez mayor de la mano de obra. La situación es particularmente grave en la industria mexicana y latinoamericana, que ha reportado un decrecimiento en la contratación de operadores y un desinterés en aumento por la especialización en el manejo de equipo.

Por supuesto, nadie niega la importancia de desarrollar tecnologías novedosas de impresión y demás aplicaciones; ni la practicidad de las interfaces modernas e intuitivas de los sistemas operativos, pero es fundamental reconocer las limitaciones de los equipos y promover la participación humana en cualquier proceso de producción, pues no solamente es más rentable contar con un operador supervisando las máquinas para garantizar su funcionamiento, sino que el ingenio humano es todavía imposible de reproducir para cualquier tecnología.

Esta problemática parece estar directamente relacionada con la edad de los empleados y la función específica que desempeñan en una empresa. Las personas mejor capacitadas suelen ser las de mayor edad, y aunque esto por supuesto tiene que ver con la experiencia y los años que han dedicado a la misma labor, se debe en su mayoría al hecho de que antes, cuando la industria no estaba tan automatizada, los empleados debían estar preparados para cualquier eventualidad de la producción, experimentaban con los equipos y los conocían a profundidad, daban mantenimiento a los mismos y se involucraban en el proceso gráfico de una forma en que ahora no es necesaria. El verdadero problema comienza cuando los trabajadores más preparados, que son también los más grandes, comienzan a jubilarse. Estamos hablando de toda una generación de operadores que se marcha al mismo tiempo, dejando a la industria, ahora sí, en una crisis de capacitación que puede derivar en problemas más grandes. Entonces, ubicado el problema, ¿Cómo podemos solucionarlo?

Esta problemática parece estar directamente relacionada con la edad de los empleados y la función específica que desempeñan en una empresa. Las personas mejor capacitadas suelen ser las de mayor edad, y aunque esto por supuesto tiene que ver con la experiencia y los años que han dedicado a la misma labor, se debe en su mayoría al hecho de que antes, cuando la industria no estaba tan automatizada, los empleados debían estar preparados para cualquier eventualidad de la producción, experimentaban con los equipos y los conocían a profundidad, daban mantenimiento a los mismos y se involucraban en el proceso gráfico de una forma en que ahora no es necesaria. El verdadero problema comienza cuando los trabajadores más preparados, que son también los más grandes, comienzan a jubilarse. Estamos hablando de toda una generación de operadores que se marcha al mismo tiempo, dejando a la industria, ahora sí, en una crisis de capacitación que puede derivar en problemas más grandes. Entonces, ubicado el problema, ¿Cómo podemos solucionarlo?

LA SOLUCIÓN EN LAS MANOS

Lejos de estar adquiriendo experiencia y nuevos conocimientos, algunos operadores se han ido convirtiendo en testigos inactivos de los procesos de producción gráfica, y aunque de momento no parezca un problema grave porque los equipos están en buen estado, a la larga puede significar costos muy altos para una empresa, tanto en mantenimiento correctivo como en elevados márgenes de error.

Para evitar este panorama es necesario, antes que nada, cubrir dos

frentes.

Estar dispuestos a invertir. Toda empresa debe estar consciente de la importancia de capacitar a sus empleados lo más que se pueda, en el manejo de los equipos, los softwares, nuevas tecnologías, gestión del trabajo, productividad, aplicaciones novedosas, mantenimiento, nuevos materiales, aprovechamiento de sustratos y hasta trato con el cliente. Todo el conocimiento que pueda adquirir un empleado de la industria debe ser entendido como una inversión por parte de la compañía, y no como un “regalo” al trabajador.

Tengamos siempre en cuenta que un empleado capacitado puede traer grandes beneficios a la productividad, si además logramos motivarlo e impulsar su fidelidad a la empresa, habremos ganado un aliado.

Experimentar para aprender. A veces, para sacar el máximo provecho de una tecnología o un equipo, lo mejor que podemos hacer es experimentar, estar dispuestos a seguir distintos métodos y poner a prueba el alcance de nuestras herramientas. De esta forma el personal se familiariza más con los recursos y no sólo trabajará mejor con ellos, sino que incluso podría corregir algunas deficiencias.

El contacto cercano y continuo de un trabajador con el equipo que opera, en condiciones exigentes de producción, solucionando los problemas que surgen en el camino, lidiando con estándares de calidad, si bien no es la única forma de generar conocimiento, es una práctica que no puede sustituirse con capacitaciones teóricas, manuales y cursos; la formación debe ser complementaria.

LA FORMACIÓN LO ES TODO

Independientemente del tipo de capacitación que reciba un empleado, esta actividad ha demostrado una eficacia de hasta el 80 por ciento de los casos prácticos. Como ya mencionamos, esto no se debe sólo a las virtudes propias de adquirir más conocimiento, sino a la motivación que genera en un trabajador. Si ya hemos optado por esta metodología, la siguiente pregunta será ¿Qué clase de capacitación le daré a mi empleado? Pues además del contenido, existen diferentes clases de la misma y sirven en distintos

momentos.

La capacitación inductiva, por ejemplo, se da con la reciente contratación de un empleado, y a través de ella se pretende familiarizarlo con la empresa y el trabajo que se realiza. En el caso de la industria gráfica este proceso suele involucrar el funcionamiento de las máquinas y una visión más o menos general de lo que recomienda el fabricante.

La capacitación preventiva es una de las más importantes que una empresa debe procurar, pues como su nombre lo indica es necesaria para “prevenir” problemáticas como el daño permanente de los equipos, pérdida de la calidad o tecnologías obsoletas. Esto significa que es mucho más técnica y especializada, generalmente involucra a los fabricantes de los equipos que se usan y a expertos en la industria. Además, este tipo de formación debe ser constante, tengamos en cuenta que la industria se mueve de forma vertiginosa y no conviene quedarse atrás en las innovaciones.

También existe la capacitación correctiva, pero lo cierto es que sólo es necesaria cuando no se invirtió en la preventiva. Como es evidente, ésta se enfoca en problemas específicos que atraviesa una empresa. Es muy recomendable recurrir a ella no solo para solucionar errores, sino para fomentar el sentido de responsabilidad de los empleados.

Por otra parte, está la capacitación para el desarrollo de carrera, que es muy parecida a la preventiva porque es formativa y no correctiva, pero se diferencia en el hecho de que puede hacer a un empleado escalar en la empresa porque le da conocimientos de un puesto más alto al que ocupa. Esto es muy motivador y además nos garantiza que la compañía estará en manos preparadas.

MODELOS A IMITAR

Como mencionábamos al inicio de este texto, es la industria gráfica latinoamericana la que más problemas de capacitación presenta, esto se debe a que los países primermundistas tienen una cultura de la inversión más desarrollada que la nuestra y eso les ha permitido instaurar modelos de capacitación muy útiles que además no son complicados, pero por supuesto representan una inversión.

La gran mayoría de las empresas europeas y norteamericanas, por ejemplo, cuentan con departamentos de relaciones públicas muy preparados que incluso suelen involucrar a profesionales de la salud mental. Estos equipos son los encargados de desarrollar lo que llamamos “plan de capacitación”. Desde videos, conferencias, exámenes de rendimiento, manuales, simuladores, supervisión, discusión de grupos, entrevistas, viajes de prácticas, focus group, análisis de contenido, hasta diplomados y talleres son algunas de las actividades que se incluyen en este plan.

La gran mayoría de las empresas europeas y norteamericanas, por ejemplo, cuentan con departamentos de relaciones públicas muy preparados que incluso suelen involucrar a profesionales de la salud mental. Estos equipos son los encargados de desarrollar lo que llamamos “plan de capacitación”. Desde videos, conferencias, exámenes de rendimiento, manuales, simuladores, supervisión, discusión de grupos, entrevistas, viajes de prácticas, focus group, análisis de contenido, hasta diplomados y talleres son algunas de las actividades que se incluyen en este plan.

De cualquier forma, y sin importar el tipo de capacitación que la empresa provee, ésta debe ser permanente y estar en manos de profesionales que garanticen su correcta aplicación. Es un error pretender que el operador de un equipo u otro empleado, acudan a sus superiores a solicitar mayor conocimiento; por supuesto que puede ocurrir, pero no debería. Un departamento de recursos humanos con esfuerzos concentrados puede hacer la diferencia para tener siempre empleados capaces y comprometidos. Solamente evalúa el status de tu empresa, sus necesidades y las metas que quieres alcanzar, para elegir los tipos de capacitación que más te convengan.

También recomendamos el artículo: Colaboradores felices ¿cómo de mide la felicidad en el trabajo?

La sublimación en los sistemas convencionales de impresión.

LA sublimación en los sistemas convencionales de impresión. La sublimación textil es una técnica que existe desde los años 60’ y aunque pocos lo saben puede ser llevada a cabo con múltiples técnicas como la serigrafía, el offset, la flexografía y el rotograbado, su descubrimiento se derivó de un defecto que se encontró cuando se teñían las fibras sintéticas, el Ing. Tarsicio Hernández ha trabajado con la sublimación desde los años 70’s y nos contó un poco sobre este proceso.

LA sublimación en los sistemas convencionales de impresión. La sublimación textil es una técnica que existe desde los años 60’ y aunque pocos lo saben puede ser llevada a cabo con múltiples técnicas como la serigrafía, el offset, la flexografía y el rotograbado, su descubrimiento se derivó de un defecto que se encontró cuando se teñían las fibras sintéticas, el Ing. Tarsicio Hernández ha trabajado con la sublimación desde los años 70’s y nos contó un poco sobre este proceso.

Cuando hablamos de la impresión textil tenemos que remontarnos al origen de los textiles y de su uso por parte del ser humano, desde siempre el hombre ha usado las fibras que tiene a la mano para elaborar hilos, tejidos y con ellos ropa.

Los principales materiales que se usaron para crear ropa, fueron primero la piel, después se usó la lana, la seda, el pelo de animales (como la llama) y posteriormente algodón, lino, cáñamo o yute que son fibras largas que contienen en su composición celulosa y que pueden ser hiladas. En México el henequén es un ejemplo de desarrollo de fibras naturales.

Todas las fibras deben ser lo suficientemente largas para ser hiladas, es decir, deben tener una longitud mínima. Cuando esto no sucede habría un desperdicio de algo que podríamos llamar borra, por lo que se inventaron medios químicos que permitían la unión de estas fibras de celulosa para lograr hilarlas y convertirlas en telas.

Estos textiles ya pueden ser llamadas telas artificiales, la fibra de acetato de celulosa es un ejemplo de esto. Esta se obtiene a partir de celulosa pura derivada de la borra o de los restos del algodón, que es disuelto bajo la acción de un ácido y un catalizador. El producto así obtenido, se seca y se disuelve en la acetona para preparar una solución de filtrado. Después de filtrarse, la solución se hace pasar a través de pequeños troqueles (como pequeños agujeros) para posteriormente transitar por una columna de aire caliente donde la acetona se evapora, dejando filamentos sólidos de acetato de celulosa. Estos filamentos son sometidos a operaciones de torsión y son enrollados en bobinas bajo la forma de un hilo listo para ser utilizado en textiles, sin necesidad de ningún otro tratamiento químico, así se obtiene la tela de acetato. Un ejemplo de estos textiles lo teníamos en los forros de los trajes sastre donde era usado comúnmente.

Con la llegada de los productos del petróleo se inventaron las fibras sintéticas como el nylon que en un inicio trató de imitar a la seda, el acrílico que trataba de imitar a la lana y el Poliéster que era una fibra con posibilidades de lograr distintas texturas.

EL PROBLEMA DE LOS TEÑIDOS

EL PROBLEMA DE LOS TEÑIDOS

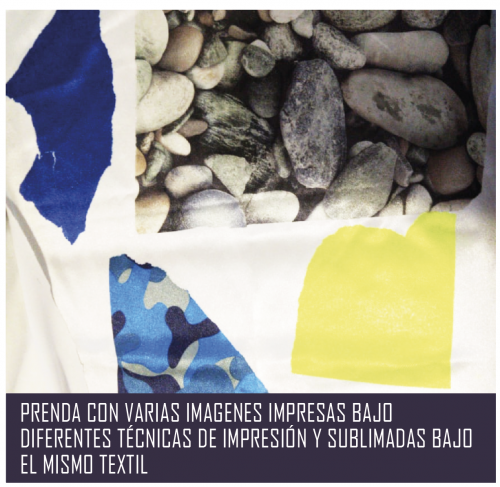

Es con el poliéster y los acetatos que inicia la historia de la sublimación, cuando las nuevas fibras sintéticas se trataron de teñir se usaron colorantes dispersos que son elaborados por métodos químicos. Se utilizaba un proceso llamado termosol para teñir, se metía la tela en el agua con el colorante, después se hacía pasar por un fular (dos rodillos que apretaban la tela para exprimirla, similar a las lavadoras viejas que exprimían las prendas por presión). Después esta se pasaba por un horno de rayos infrarrojos que la calentaba y hacía que se fijara el colorante en la tela, otro sistema era el de autoclave, un dispositivo similar a una olla express gigante donde se colocaba la tela con el colorante y agua y se sometía a calor y presión.

Los fabricantes de telas usaron estos procesos para teñir por mucho tiempo, poco a poco descubrieron que el sistema tenía un defecto, algunas telas ya teñidas, al pasar por este proceso de planchado industrial manchaban de color las superficies con las que tenían contacto, al investigar este fenómeno se descubrió que las partículas del colorante se sublimaban, es decir al ser afectados por una temperatura alta (alrededor de los 200ºC) se vaporizaban y manchaban.

La sublimación como sabemos es la particularidad que tienen algunas sustancias para pasar de estado sólido a gas sin pasar por el estado líquido y de igual forma pasar de gas a sólido sin ser líquido. La fábrica Celanese en Inglaterra decidió investigar y hacer pruebas para averiguar que estaba sucediendo, descubrieron que el poliéster ya teñido al plancharse junto con otras telas “trasmitía la tinta” la segunda tela con la que tenía contacto, por un proceso donde las partículas colorantes se vaporizaban y eran absorbidas por la segunda tela, es decir se sublimaban.

También descubrieron que no todos los colorantes dispersos se sublimaban, sólo los de baja energía, y que el fenómeno se repetía solamente si se colocaba el colorante sobre la superficie con una determinada temperatura, establecieron el calor necesario para el proceso entre los 170ºC a los 215ºC, calor máximo que puede soportar el poliéster. Una vez pasada esta temperatura o llegando a 250ºC el poliéster pierde sus propiedades de tela, se cristaliza, se transforma en un plástico rígido y quebradizo.

EL AVANCE DE LOS PLÁSTICOS

El poliéster también ha evolucionado de manera exponencial, debemos recordar que el poliéster es un plástico derivado del petróleo, en su proceso de fabricación se usan contenedores que se denominan “baños coagulantes” que derriten el plástico para hacerlo pasar por pequeñas boquillas, estas han ido reduciéndose y el sistema perfeccionándose al grado que los hilos hoy en día son llamados micro fibras, estas fibras extremadamente delgadas de micras de grosor que logran distintas apariencias en los textiles, de ahí que en la actualidad existan telas de poliéster con “tacto de algodón” también llamado Premier, el poliéster incluso puede imitar a la lana y a la poliamida. Y sus usos se han diversificado.

Este avance en la tela de poliéster impulsa los métodos de coloración de los textiles ya que las telas como el algodón o las poliamidas como el nylon usan sistemas húmedos para su estampación, el sistema húmedo requiere de mucha agua, calor y vapor para lograr que las tintas ácidas fijen correctamente sobre la tela, lo que lo hace muy caro y poco ecológico. Los sistemas de sublimación actuales no pasan por estos procesos

húmedos.

ESTAMPADO POR TERMO-TRANSFERENCIA CON COLORANTES

DE DISPERSIÓN O SUBLIMACIÓN

Los colorantes dispersos se han modernizado con el paso de los años, estos se usan desde hace mucho tiempo como lo mencionamos antes pero sus temperaturas de sublimación variaban, no todos se sublimaban al llegar a los 200º C, algunos lograban este efecto a los 260 o 270 grados lo que originaría que la tela de poliéster se funda si se pretende estampar con ello. Las empresas hoy en día siguen usando los tanques de teñido con menor cantidad de agua y las temperaturas de funcionamiento de los colorantes dispersos se han perfeccionado para que funcionen entre los 170º

a 220º.

También recomendamos el artículo: Cómo controlar el color en sublimación

Existe una gama muy definida y limitada de colorantes dispersos que se pueden sublimar y que desde los años 60’, sólo han variado en su intensidad y colorido. Estos colorantes se pueden usar para cualquier sistema de impresión como el offset, el rotograbado, la serigrafía, flexografía, rotary screen y hoy en día la impresión digital.

Para Tarsicio Hernández el uso del colorante disperso es una tradición incluso el mismo prepara sus tintas para las distintas técnicas que maneja en su negocio. Todas sus tintas son usadas para imprimir sobre papel de sublimación en una medida común de 160 cms ya que los rollos de telas de poliéster se fabrican comúnmente en esa medida.

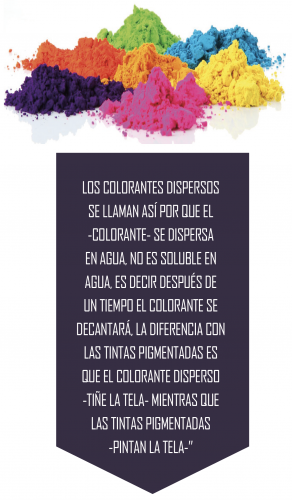

“Los colorantes dispersos se llaman así por que el -colorante- no es soluble en agua, solo SE DISPERSA, es decir después de un tiempo el colorante se decantará, la diferencia con las tintas pigmentadas es que el colorante disperso -tiñe la tela- mientras que las tintas pigmentadas -pintan la tela-” comenta el Ing. Hernández.

El éxito de este sistema de impresión queda patente con la enorme cantidad de ropa que se imprime con esta técnica, un ejemplo son los uniformes de los equipos de fútbol, la gran mayoría se realiza mediante el uso de papel continúo impreso en screen rotativo o rotary screen (una malla de serigrafía curvada sobre si misma que dentro lleva la tinta y el rasero) lo que permite una impresión continua al hacer pasar los trozos de tela ya cortados en una calandra sin fin para después solamente terminar la confección de los uniformes. Las marcas Adidas y Nike que elaboran los uniformes de una gran cantidad de equipos del mundo tienen sus fábricas en México.

En México grandes empresas de químicos como Bayern, Química Hesh, Color King, Sandoz, DuPont, Basf Mexicana, etcétera.

En México grandes empresas de químicos como Bayern, Química Hesh, Color King, Sandoz, DuPont, Basf Mexicana, etcétera.

La fabricación de los colorantes dispersos tiene limitantes por la contaminación que provoca por lo que sólo las grandes empresas que cumplen con las normas ambientales pueden fabricar los colorantes dispersos.

El gran secreto de los colorantes dispersos es que son muy económicos, un litro de una tinta normal se puede encontrar hasta en 30 dólares el litro, aunque los colorantes dispersos que proveen las grandes marcas pueden tener el litro hasta en 100 dólares.

TODAS LAS TINTAS LLEVAN CUATRO ELEMENTOS BÁSICOS QUE CAMBIAN DE ACUERDO A LA TÉCNICA QUE SE DESEA UTILIZAR

Como ya vimos, la impresión en papel se puede realizar con cualquier técnica, es decir podemos decorar el papel por la técnica que mejor nos convenga siempre y cuando usemos tinta con colorantes dispersos podremos usar el papel para decorar textiles de poliéster, la variabilidad de la tinta depende de sus componentes, por ejemplo en la serigrafía se usa una base agua, para el offset, resinas base aceite, de igual forma para la flexografía y el

rotograbado.

Los procesos que se usan siguen los mismos protocolos que la impresión de un papel bond normal.

Al final las tintas tienen siempre la misma composición:

– El colorante. El colorante disperso para lograr los tonos.

– Espesantes. Sustancia que reduce la capilaridad de la tinta para que no sea absorbida en demasía por el papel generando mayor ganancia de punto.

– Antiespumantes. Se usa para evitar que la tinta genere espuma en el proceso

– Secante. Para ayudar al secado

Existe un quinto elemento que sólo lo contiene las tintas que se usan en los plotters para sublimar:

– Productos hidroscópicos. Sirve para atraer la humedad lo que evita el secado de la tinta cuando esta se encuentra en los cabezales.

LO MALO DE LA SUBLIMACIÓN

La gran limitante de la sublimación es que sólo puede imprimir sobre el poliéster, es un gran mito que se pueda utilizar sobre la poliamida o nylon, ya que tiene mala solidéz al sudor, al sol, a las lavadas. La Asociación Americana de Químicos y Coloristas Textiles (AATCC) tiene una tabla con la resistencia de los colorantes textiles en distintas condiciones, si esta expuesta al sudor, a la intemperie, al roce, etcétera.

También recomendamos el artículo: Cómo controlar el color en sublimación

Grabado invisible: las posibilidades del acrílico

Cuando hablamos de sustratos para artes gráficas, invariablemente el acrílico surge como una de las alternativas más populares y con mayor aceptación por parte del usuario final, gracias a sus cualidades de resistencia y, sobre todo, su apariencia similar al vidrio.

Cuando hablamos de sustratos para artes gráficas, invariablemente el acrílico surge como una de las alternativas más populares y con mayor aceptación por parte del usuario final, gracias a sus cualidades de resistencia y, sobre todo, su apariencia similar al vidrio.

Tanto en el mundo de la publicidad como en la industria médica, automotriz, de embalaje, señalética, diseño de interiores, diseño industrial, construcción de stands, tecnología informática y muchísimas más, el acrílico también conocido como metacrilato es uno de los materiales más usados. Y aunque existen muchas alternativas para tratarlo, el grabado láser es una de las más recurrentes, ¿Por qué? La respuesta está principalmente en la calidad de los acabados.

LA TÉCNICA IDEAL PARA EL MATERIAL IDEAL

El corte y grabado láser es una técnica de diseño muy popular en el mercado, y consiste básicamente en la gestión de sustratos mediante equipos de alta precisión que con un láser son capaces de cortar materiales de distinto grosor. Mediante la programación de estas máquinas, la intensidad y el tiempo de exposición del láser se regulan de tal forma que no llegue a cortar el material, sino a grabarlo. Esto significa que la técnica no es solamente una herramienta de trabajo que contribuye a agilizar grandes producciones (cuando de corte se trata), sino que es una alternativa de diseño.

El acrílico es sin duda uno de los materiales favoritos para trabajar con esta técnica, solamente comparable en popularidad con la madera, y se debe a su versatilidad. Hablamos de un sustrato disponible en el mercado en distintos colores, acabados, texturas y dimensiones; muy resistente a impactos e incluso a rasguños; con una alta duración en contacto con agentes de desgaste y, lo que es más importante: con grandes posibilidades de diseño. Su transparencia parcial o completa es similar a la del cristal y por eso suele usarse en diseños sobrios y elegantes, mientras que la brillantez de su color lo hace ideal para aplicaciones más eclécticas y llamativas.

Además, el acrílico es muy fácil de gestionar ya que el riesgo de romperlo es bajo, no es muy pesado y puede almacenarse durante mucho tiempo en condiciones regulares de cuidado sin temor a que se dañe

irreparablemente.

El grabado láser, por su parte, es de una precisión tan alta que puede plasmar imágenes o textos realmente pequeños y con un altísimo nivel de detalle en el acrílico. Todas estas cualidades, tanto de la técnica como del material, han hecho que las aplicaciones de grabado con acrílico crezcan como la espuma en distintas áreas de la industria gráfica.

ACRÍLICO EN TODAS PARTES

ACRÍLICO EN TODAS PARTES

Aunque son muchísimas, entre las aplicaciones de acrílico grabado se destacan las siguientes:

Souvenirs y galardones: desde pequeños llaveros hasta premios deportivos o académicos representan uno de los mercados más importantes de esta técnica, gracias a la facilidad con que se pueden grabar textos perfectamente legibles, fundamental a la hora de promocionar una marca o conmemorar un evento.

Señalización retroiluminada: si bien la señalización es ya uno de los mercados más amplios de la industria gráfica, el acrílico ha traído a este sector muchas posibilidades creativas. Además del corte personalizado a cada espacio arquitectónico, el grabado de señalamientos, indicaciones o imagen corporativa sobre las placas se potencia con fuentes de luz para hacerlo más llamativo, si a esto se agrega acrílico de colores o con texturas especiales, el impacto puede ser mucho mayor.

Lámparas y falsos vitrales: sin duda una de las tendencias más populares de esta técnica consiste en cortar piezas de acrílico para adaptarlas a un lugar específico (en el caso de los vitrales), o recortar siluetas (en el caso de las lámparas) y grabar sobre ellas algún patrón decorativo. Posteriormente se coloca una fuente de luz en la base, la cabeza o ambas partes de la pieza; por reflexión lumínica natural, la luz se dispersará por los cortes de la superficie como si de canales se tratara.

LA CLAVE ESTÁ EN LA VARIEDAD

Es importante tener en cuenta, a la hora de emprender un proyecto, que no existe un sólo tipo de acrílico, y la variedad no está solamente en los colores o los grosores del material, ni siquiera en las texturas, sino en la composición del mismo, y de esto depende el tipo de acabados que se pueden obtener.

El llamado acrílico colado o moldeado, es el más conocido en el mercado y tiene entre sus principales ventajas una alta durabilidad en la intemperie, haciéndolo ideal para aplicaciones exteriores o en continuo contacto con agentes de desgaste, ya que se resiste al envejecimiento natural producido por el sol y los rayos uv, que suelen volverlo amarillento. Además tiene una resistencia a los impactos hasta veinte veces superior a la del vidrio, pero es mucho más ligero que éste (aproximadamente en un 50 por ciento). Gracias a su nivel de transparencia, este material tiene una excelente capacidad de transmisión lumínica y calidad óptica, al tiempo que es aislante térmico y acústico. Este tipo de acrílico tiene una elevada calidad superficial que no se raya fácilmente, conservando durante más tiempo el brillo natural.

Por su parte, el acrílico extrusado es reconocido por su fácil manipulación a la hora de cortarlo o moldearlo, ya que tiene un calibre uniforme y estable. Posee también un alto grado de transparencia y es posible fabricar tamaños especiales y personalizados para cada proyecto, por lo que es popular en aplicaciones de diseño de interiores o señalización. Además de su resistencia al impacto y a la intemperie, este material es popular por su naturaleza reciclable.

Por su parte, el acrílico extrusado es reconocido por su fácil manipulación a la hora de cortarlo o moldearlo, ya que tiene un calibre uniforme y estable. Posee también un alto grado de transparencia y es posible fabricar tamaños especiales y personalizados para cada proyecto, por lo que es popular en aplicaciones de diseño de interiores o señalización. Además de su resistencia al impacto y a la intemperie, este material es popular por su naturaleza reciclable.

También es muy recomendable el acrílico blanco o verde escarchado, disponible en distintos grosores de 3, 5, 8 y 10 milímetros. Su acabado esmerilado es perceptible al tacto y permite una difusión lumínica muy especial, sin embargo, esta característica es la que no lo hace muy adecuado para el grabado, ya que en la textura podrían perderse detalles muy pequeños del diseño. Al contrario, este material es perfecto para el corte láser de caracteres para señalización transparente con o sin pintura, ya que es resistente a las marcas de dedos y otros agentes grasos, garantizando que las señales serán siempre claras.

¿CÓMO OBTENER LO MEJOR DEL ACRÍLICO?

Aunque se habla de un material fácil de gestionar, un buen grabado requiere ciertos cuidados durante el proceso. Estos son algunos de los errores más comunes que debemos evitar:

El material incorrecto. Si el acrílico no produce un grabado blanco escarchado lo más probable es que no se esté usando el correcto para la aplicación. Regularmente se utiliza para grabar el acrílico moldeado y el extruido. El primero se fabrica con acrílico líquido que se vierte en moldes para solidificarlo y es el ideal para hacer grabados escarchados, pero el corte no produce bordes pulidos. Por su parte, el acrílico extruido suele ser más económico porque se produce en masa, pero reacciona de forma diferente al láser. Aunque se corta de forma muy limpia y uniforme sin necesidad de pulido, no es posible crear escarchados, sino que el grabado es totalmente transparente. De modo que antes de elegir el material que usaremos, es fundamental tener claro lo que esperamos obtener.

Equipo en malas condiciones. Aunque puede parecer esencial, lo cierto es que la mayoría de los problemas que surgen durante el grabado del acrílico son provocados por deficiencias en las máquinas. Antes de comenzar un proyecto es importante verificar algunas características como la calidad del lente del láser, que debe ser muy alta para obtener buena resolución en el corte y un bajo porcentaje de ahumado en los bordes del material. También es recomendable mantener la boquilla del aire totalmente abierta para asegurarnos de que ni el cabezal ni el acrílico sufran quemaduras; esto permite además que el acrílico no se selle y se seque de inmediato.

El plástico protector. Lo mejor será siempre retirar la película de plástico al final del corte y grabado, pues esto protege al material del ahumado natural del corte y de los rayones que tan fácilmente pueden provocarse durante el proceso.

Limpieza. En un afán por mantener la transparencia del material, es común que lo limpiemos con agentes agresivos como el alcohol u otros químicos parecidos al thinner, lo cual es contraproducente ya que puede volver opaca la superficie. Lo cierto es que el acrílico puede limpiarse fácilmente con agua y jabón suave de manos o trastes.

CASOS DE ÉXITO

Como ya mencionamos, no es que el grabado láser sea una técnica nueva, o el acrílico un 01material de última generación, pero su calidad y alcance ha mejorado tanto que, de la mano de propuestas creativas, surgen nuevas aplicaciones que llegan para quedarse. Este es el caso de las lámparas acrílicas. Aunque es en esencia un concepto muy sencillo, se trata de un artículo decorativo que puede ser personalizado o de diseño muy complejo y con alto detalle, llegando incluso a crear efectos tridimensionales.

La versión más sencilla de este tipo de lámparas es muy fácil de hacer, pero cada vez podemos encontrar versiones más sofisticadas en el mercado, con luces más resistentes y grabados muy detallados, incluso como piezas únicas de reconocidos diseñadores. Un ejemplo de éxito es la empresa israelí Sturlesi, que distribuye en todo el mundo sus famosas lámparas con la silueta de una bombilla. Otras alternativas muy recomendables para adquirir este tipo de creativas luminarias es Studio Cheha, Guayaba corte y grabado láser, Hlfymx, por ejemplo.

La versión más sencilla de este tipo de lámparas es muy fácil de hacer, pero cada vez podemos encontrar versiones más sofisticadas en el mercado, con luces más resistentes y grabados muy detallados, incluso como piezas únicas de reconocidos diseñadores. Un ejemplo de éxito es la empresa israelí Sturlesi, que distribuye en todo el mundo sus famosas lámparas con la silueta de una bombilla. Otras alternativas muy recomendables para adquirir este tipo de creativas luminarias es Studio Cheha, Guayaba corte y grabado láser, Hlfymx, por ejemplo.

Por otro lado, el Alex Hammonds Studio está llamando la atención de la industria gracias a su diseño de muebles en acrílico. Se trata de una línea que no teme combinar materiales como el vidrio y el acero con acrílico grabado y los diseños más audaces. Esto ocasiona que la resistencia de los mismos sea alta, y su atractivo visual también, pues el grabado permite que la luz natural de los espacios se filtre de forma muy especial sobre los muebles.

Para demostrar que la versatilidad de esta aplicación no tiene límites, vale la pena mencionar a la diseñadora Chau Har Lee, que se ha ganado una gran reputación por el diseño de sus zapatos de acrílico. Se trata de piezas únicas con una calidad altísima y un grado de pulido en los bordes que conlleva un proceso cuidadoso y detallado, así como piezas de corte láser.

Frente a proyectos como estos sólo queda por decir que cuando se trata de acrílico, la creatividad es el límite.

Xerox presentará soluciones de software y soluciones de inyección de tinta que aumentarán la productividad en Hunkeler Innovationdays

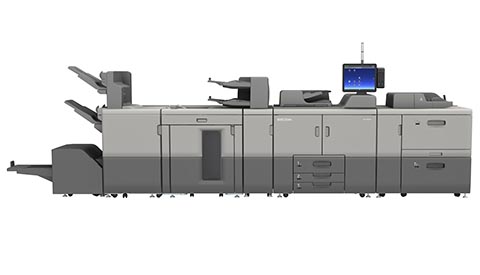

La compañía mostrará sus soluciones de extremo a extremo que combinan lo físico y lo digital junto con la nueva impresora de inyección de tinta Xerox Rialto 900 MP de Xerox presentará una cartera de soluciones de extremo a extremo diseñadas para ayudar a los proveedores de servicios de impresión con la nueva prensa de inyección de tinta Xerox Rialto 900 MP, una plataforma de rollo para cortar diseñada para ofrecer Máxima productividad por metro cuadrado. La nueva opción Speed Boost aumenta la producción en un 33 por ciento, lo que lleva la velocidad de producción total a 64 metros por minuto.

La compañía mostrará sus soluciones de extremo a extremo que combinan lo físico y lo digital junto con la nueva impresora de inyección de tinta Xerox Rialto 900 MP de Xerox presentará una cartera de soluciones de extremo a extremo diseñadas para ayudar a los proveedores de servicios de impresión con la nueva prensa de inyección de tinta Xerox Rialto 900 MP, una plataforma de rollo para cortar diseñada para ofrecer Máxima productividad por metro cuadrado. La nueva opción Speed Boost aumenta la producción en un 33 por ciento, lo que lleva la velocidad de producción total a 64 metros por minuto.

Xerox ofrece puntos de entrada al chorro de tinta a través de hojas sueltas, rollo a papel y alimentación continua. Combinado con la automatización de las herramientas integradas de flujo de trabajo, como Xerox FreeFlow Core, y el software de personalización, como XMPie, los PSP pueden alcanzar nuevos niveles de producción.

Las prensas adicionales presentadas en HID son la prensa de inyección de tinta Xerox Trivor 2400 High Fusion y la prensa de producción Xerox Brenva HD.

Epson anuncia la primera instalación en México de su imprenta digital SurePress

Epson, anunció oficialmente el arribo a México de la primera prensa digital SurePress L-4533AW de avanzada tecnología para la producción de etiquetas de gran calidad y alta producción. La tecnología de Epson fue adquirida localmente por Especialidades Gráficas del Centro a través de su socio Distribuidora de Materiales Exagraf.

Epson, anunció oficialmente el arribo a México de la primera prensa digital SurePress L-4533AW de avanzada tecnología para la producción de etiquetas de gran calidad y alta producción. La tecnología de Epson fue adquirida localmente por Especialidades Gráficas del Centro a través de su socio Distribuidora de Materiales Exagraf.

La innovadora SurePress L-4533AW representa un hito en Latinoamérica. Diseñada para brindar una producción confiable, versátil y autónoma, su tecnología hace que la impresión de etiquetas con colores precisos y en una amplia variedad de sustratos, sea altamente sencilla.

La imprenta digital SurePress L-4533AW de Epson se caracteriza por ser una solución para tirajes cortos, medianos y/o la producción de etiquetas premium. El proceso digital y la preparación previa del equipo garantizan ahorro de tiempo, mientras que el cambio de sustrato es rápido y fácil.

El modelo SurePress L-4533AW requiere una supervisión mínima y puede ser administrado por un solo operador a través de un panel de pantalla táctil basado en un menú con configuraciones predeterminadas configurables por el usuario. José García, representante de Distribuidora de Materiales Exagraf, supervisó la instalación de la SurePress en Especialidades gráficas Centro-San Luis Potosí y aseguró que: ?En una industria en la que la rapidez en las entregas y la alta calidad en la impresión se dan como un valor entendido, la agilidad para procesar cambios en diseños de imagen, en un proceso de producción eficiente y rentable, es la base del crecimiento sostenido. El entendimiento de las necesidades actuales y futuras en la adquisición de equipos de impresión digital es fundamental, los equipos de impresión Epson SurePress tienen ventajas importantes para cumplir con este propósito. Estamos muy orgullosos de ser el canal de distribución de estos equipos en México y sabemos del éxito que tendrán nuestros clientes al adquirirlos?.

Características de la SurePress L-4533AW:

- La tecnología de inyección de tinta Epson MicroPiezo y una amplia gama de colores brindan graduación de color requeridas para etiquetas y empaques de primera calidad.

- Facilidad de operación: la impresión automatizada permite que un solo operador ejecute varias unidades a la vez.

- Solución llave en mano de bajo costo: capacitación, software de flujo de trabajo y soporte operativo incluido.

- Soporte versátil para sustratos: imprime en materiales de etiquetas de Flexografía de uso común, incluidos papeles sin estucar, satinados y semibrillantes, películas y vinilos.

- Compatibilidad con datos variables: una solución ideal para texto, códigos de barras y serialización de imágenes.

- Tintas de calidad industrial: juego de tintas de siete colores (cian, magenta, amarillo, negro, naranja, verde y blanco), las tintas de pigmento duraderas con base de agua y recubiertas con resina proporcionan una adhesión superior, producen una gama de colores extraordinaria y ofrecen resistencia al agua y a la abrasión en la mayoría de los sustratos.

- Todos los componentes son fabricados por Epson y respaldados por el servicio de Epson.

Epson anuncia su proyector de cartelería digital de 3600 lúmenes y resolución WUXGA

Epson presenta el nuevo proyector para cartelería digital EB-U50, que amplía su gama actual en este sector. Tiene un bajo coste total de propiedad (TCO, por sus siglas en inglés) y su diseño compacto y elegante se integra perfectamente en cualquier entorno para que la tecnología no distraiga la atención de los visitantes.

Epson presenta el nuevo proyector para cartelería digital EB-U50, que amplía su gama actual en este sector. Tiene un bajo coste total de propiedad (TCO, por sus siglas en inglés) y su diseño compacto y elegante se integra perfectamente en cualquier entorno para que la tecnología no distraiga la atención de los visitantes.

Se puede utilizar para captar la atención de la audiencia proyectando e iluminando en prácticamente cualquier superficie. Además, es ideal para escaparates de tiendas, showrooms de comercios, contenido dinámico o experiencial para arte digital, cartelería comercial, decoración, educación o presentaciones corporativas.