La variedad de equipos para imprimir sobre soportes rígidos hace posible el diseño y la fabricación de distintas aplicaciones POP a través de las cuales se coloca el producto al alcance de los consumidores.

La variedad de equipos para imprimir sobre soportes rígidos hace posible el diseño y la fabricación de distintas aplicaciones POP a través de las cuales se coloca el producto al alcance de los consumidores.

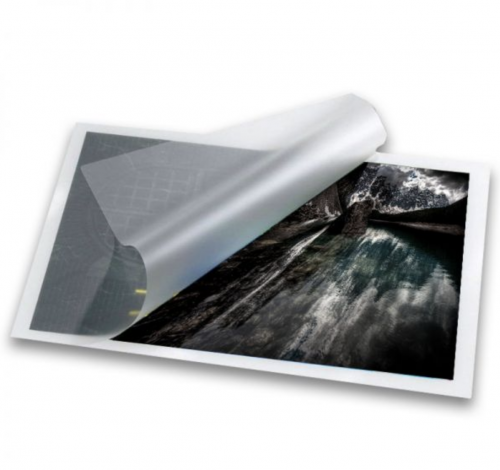

Los equipos para laminado de sustratos impresos ofrecen la posibilidad de garantizar mayor tiempo de vida en las imágenes, protección contra los rayos UV en sustratos colocados al aire libre, evitar que resulten dañados por agua, polvo, rasguños, arrugas y humedad.

Es posible laminar en una o ambas caras y también realizar un encapsulado. El encapsulado se puede realizar en cualquier material siempre y cuando no rebase el espesor de altura de los rodillos, generalmente se realiza en papel o cartón; el coroplast y trovicel se laminan por un solo lado. En el caso del laminado de ambas caras se puede aplicar en cartulinas, fotografías o viniles impresos.

El cliente es quien finalmente decide qué acabado desea que se le proporcione a su impresión, cada vez más las tiendas departamentales utilizan el laminado en frío para materiales como vinil o acrílico.

La película que se utiliza para el laminado vienen en presentaciones de mate, brillante, semi gloss y high gloss, satín, texturizado (como lino fino o lino grueso), dependiendo del material que se pretenda laminar será la película que se utilizará. Los equipos pueden soportar hasta 40 metros lineales de película para laminar.

Composición de las laminadoras

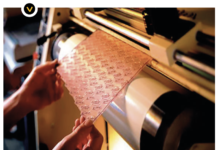

Las laminadoras se componen de un juego de rodillos de presión ajustable y ejes que se enrollan y desenrollan (que es donde se coloca la película para laminar), un panel de control, así como un mecanismo de ajuste de presión y velocidad. Algunos equipos cuentan con un rebobinador superior e inferior de liner, material que cubre el adhesivo de la película para laminar y que conforme realiza el laminado el liner se va desprendiendo. Los equipos que se comercializan en México se importan de países como Estados Unidos, Korea, China, Inglaterra o Brasil.

Tres en uno

De manera tradicional, sólo existía el laminado en frío y térmico en equipos por separado, inclusive, otras más austeras que eran laminado de aplicación en barniz. En la actualidad, las laminadoras ya vienen equipadas hasta con tres funciones principales: en frío, térmica y para materiales rígidos.

Las diferencias entre un equipo de laminado en frío frente a uno que utiliza calor, radican en que el de proceso térmico cuenta con resistencias y puede laminar tanto con frío como con calor. El costo de una laminadora térmica oscila en los 850 dólares y una de laminado en frío en 8 mil dólares.

Las agencias de publicidad o de diseño que utilizan plotters para anuncios exteriores son los que adquieren en mayor proporción los equipos para laminado en frío. Le siguen los burós de fotografía digital y departamentos de pre-prensa.

PARA TOMAR EN CUENTA

Antes de comprar un equipo para laminado se debe tomar en cuenta el mercado al que se dirigirá el servicio y el ancho de las impesoras con que se cuenta.

Conocimientos precisos. El operador debe conocer lo básico del manejo del equipo y, por supuesto, el proceso de laminación. Además de saber qué fin tendrá el material que está laminando: si irá en exteriores, o estará expuesto al polvo, el sol o tráfico pesado.

Requiere capacitación previa para controlar factores como la velocidad, tensión, presión, y temperatura que debe aplicarse para el laminado en cuestión.

Presión y temperatura adecuadas. En los laminados en frío, es posible aplicar una temperatura controlada de 15º C, lo cual mejora la adhesividad de la película sobre el sustrato.

Deberá saber determinar si el sustrato lleva un laminado a una cara o un encapsulado, así como el tipo de película que deberá colocarse sobre él.

Una buena laminadora debe permitir una presión uniforme en toda la línea del rodillo. Existen laminadoras que utilizan presión hidráulica y se tienen que calibrar de ambos lados para lograr una presión horizontal. También depende de las condiciones del rodillo.

El formato de la laminadora debe coin-

cidir con el tamaño de los formatos con que se fabrican los materiales a laminar, de esta forma la merma será mínima.

Limpieza primordial.

Estos equipos requieren estar libre de estáticas y polvo, para evitar que los materiales a laminar se contaminen. Se debe evitar la presencia de desperdicios en los rodillos para que no haya imperfecciones en la superficie al colocar los sustratos a ser laminados. La limpieza también aplica para el material que será laminado, eliminando de éste cualquier partícula que afecte el trabajo final.

Consejos para laminar

Para garantizar que el laminado de un sustrato llegue a buen fin, es necesario:

No interrumpir el proceso. El trabajo se debe realizar sin detener en ningún momento el proceso, ya sea porque se esté laminando fuera de la imagen o encontró alguna imperfección en la película laminadora.

Evitar burbujas. Al montar la película debe checar que el rollo no genere burbujas con el rodillo de la laminadora, mediante la presión y velocidad adecuada.

Utilizar tintas base solvente o ecosolventes. Se evita que con la presencia del calor exista una ebullición; las tintas que contienen base solvente presentan una reacción, y si al momento de laminar no está bien seca la impresión sobre el sustrato a laminar empieza a generar aire y hacer burbujas, lo cual ocasiona que se despegue el laminado.

Laminar en tramos de dos o tres metros. Si no se coloca de manera adecuada el sustrato a laminar en tramos largos se puede desfasar, mover de un lado a otro, y por tratar de acomodar el gráfico puede arrugarse la impresión.