Los artículos de plástico contienen una sustancia polar en su estructura molecular, que logra una excelente estabilidad química, lo vuelve resistente a la corrosión a la mayoría de los ácidos y álcalis, e insoluble en solventes comunes a temperatura normal.

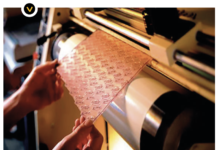

Cuando salimos a hacer nuestras compras a un supermercado seguramente notarás una gran cantidad de productos que llaman tu atención debido a su diseño y decoración, lo que pocos sabemos es que gran parte de la razón por la cual adquirimos uno u otro producto es debido a su diseño, y en el caso de envases de plástico, su decorado depende en la mayoría de los casos gracias a tres sistemas de impresión, las mangas termoencogibles y las etiquetas sobre material transparente y por último la serigrafía.

De las mangas termoencogibles ya hemos hablado anteriormente y próximamente hablaremos sobre los nuevos equipos que permiten la impresión de etiquetas que permiten mayor rentabilidad. Por el lado de la serigrafía tenemos un proceso que puede parecer un poco más sencillo y sin embargo conlleva sus retos y curiosidades.

La serigrafía viene representando el procesamiento secundario de casi todo tipo de productos plásticos. La razón está determinada principalmente por las propiedades del plástico en sí, como su capacidad de teñido simple y la solidez del color base.

Para compensar estas deficiencias y mejorar la apariencia de los productos plásticos, es necesario un procesamiento secundario. La impresión sobre plásticos que busca transferir información o una imagen original visual a un producto plástico utilizando una pantalla de impresión y otras técnicas como la flexografía, serigrafía o huecograbado se enfrentan a las dificultades que presenta este material para resistirse al fijado de la tinta.

Existen muchos tipos de productos plásticos. Si los clasificáramos por el tipo de serigrafía que se usa para decorarlos, podemos decir que el plástico en lámina y el plástico plano utilizan serigrafía en plano, la superficie curva utiliza serigrafía rotativa y existe otra forma de plásticos que utilizan la serigrafía indirecta.

Los artículos de plástico contienen una sustancia polar en su estructura molecular, que logra una excelente estabilidad química, lo vuelve resistente a la corrosión a la mayoría de los ácidos y álcalis, e insoluble en solventes comunes a temperatura normal.

Algunos termoplásticos como el polietileno y el polipropíleno poseen bajas tensiones superficiales y superficies químicamente inertes, lo que provoca que las tintas de impresión tengan escasa o ninguna adherencia en ellos

Es debido a ello que en ocasiones se requiere un pretratamiento de botellas o recipientes de plástico antes de la impresión para obtener una buena adhesión de la tinta, como suele medirse mediante la prueba de la cinta, esta prueba puede sonar muy compleja, pero consiste simplemente en colocar una cinta adhesiva sobre la superficie impresa y después retirarla rápidamente para comprobar que tanta cantidad de tinta se desprendió.

Se utilizan varios métodos para mejorar la tensión superficial del sustrato, incluida la exposición a llama abierta, la descarga de corona y la aplicación de productos químicos. Generalmente, el tratamiento con llama da el mejor resultado que durará más tiempo.

En otras palabras, algunos sustratos no tienen la tensión superficial adecuada para permitir que la tinta penetre y se adhiera correctamente. Al igual que las gotas de agua de un automóvil recién encerado, la tinta necesita una superficie que tenga un alto nivel de dinas, para medir la capacidad de adhesión de una superficie se le asigna un nivel de dinas. El nivel de dinas es una medida de la energía de superficie. Mientras mayor sea la energía de superficie o el nivel de dinas de una superficie, mejor será la adherencia de pinturas y pegamentos sobre ella para poder adherirse. Tanto el polietileno de baja densidad como el de alta densidad suelen tratarse después del proceso de moldeado para aumentar esa energía. Normalmente, en el caso de las botellas de HDPE, el fabricante las hará pasar por algún tipo de proceso de tratamiento.

Los principales sustratos de productos de plástico adecuados para la serigrafía son:

PLÁSTICO DE CLORURO DE POLIVINILO

El cloruro de polivinilo (PVC) existe de manera industrial desde 1931. El plástico de cloruro de polivinilo tiene las ventajas de brindar colores brillantes, es resistente a las roturas, a ácidos y álcalis y es muy económico. Sin embargo, la adición de algunos materiales auxiliares durante la producción de PVC suele ser tóxica, por lo que los productos de PVC no se pueden utilizar para envases de alimentos. La película de PVC tiene una amplia variedad de colores y la mayoría de las láminas de plástico de colores y los cueros artificiales disponibles comercialmente son productos de cloruro de polivinilo.

PLÁSTICO ABS

El plástico de resina ABS es un plástico de ingeniería. En los últimos años, se ha utilizado ampliamente en televisores, calculadoras y otros productos, así como en muchas áreas de las industrias nacionales. El plástico ABS es un terpolímero de acrilonitrilo, butadieno y estireno y tiene las características típicas de esos tres componentes. El acrilonitrilo hace que el copolímero tenga una dureza superficial específica y resistente a la corrosión química; el butadieno hace que el polímero tenga una dureza similar al caucho; El polímero se ha caracterizado por su fácil proceso y formación.

PLÁSTICO DE POLIETILENO (PE)

Los plásticos de polietileno se utilizan ampliamente y se pueden convertir en varios productos terminados mediante moldeo por extrusión, moldeo por inyección y otros procesos de moldeo. La cadena molecular del polietileno consta de una larga cadena de grupos metileno, que contienen grupos colgantes. Cuanto más largo sea el grupo colgante en la cadena del polímero, menor será la cristalinidad del polímero. Es decir, cuanto mayor es la densidad del polietileno, más desfavorable es la impresión de la superficie. El polietileno no es soluble en varios disolventes; sin embargo, cuando la temperatura de trabajo supera los 70° grados centígrados, el polietileno puede disolverse fácilmente en el disolvente, como tolueno o acetato de amilo. Esto hace posible la impresión de superficies de polietileno.

PLÁSTICO DE POLIPROPILENO (PP)

El polipropileno ha sido uno de los plásticos esenciales en los años de desarrollo. Apto para todos los métodos de moldeo. Puede ser procesado para todo tipo de tuberías, cajas, contenedores, películas y fibras, etc. El polipropileno industrial tiene una alta regularidad espacial, alta cristalinidad, índice de índice igual de 89% a 95%, contiene un poco de cadenas macromoleculares de estereoestructura amorfa y baja estereobloque cristalino.

Tiene un punto de fusión de 170-175 ° C, la temperatura de vitrificación es de -13°C a 0°C y el polímero sindiotáctico es de 0 ° C. El plástico PE se puede grabar en ácido nítrico concentrado y ácido sulfúrico humeante, y se disolverá en hidrocarburos aromáticos. e hidrocarburos clorados a temperaturas más altas, y solo se expandirán a temperatura ambiente. Los ácidos y los ésteres también podrían disolverlos, y la resistencia a los disolventes aumenta a medida que aumenta el contenido de polímeros isotácticos.

TRATAMIENTOS PARA MEJORAR LAS SUPERFICIES PARA EL PROCESO DE IMPRESIÓN POR SERIGRAFÍA

El tratamiento corona

La dificultad para escribir o imprimir en una película de plástico es bien conocida y seguramente la has experimentado cuando deseas escribir sobre un pedazo de plástico como una bolsa o un bote, con una pluma o bolígrafo, pero lamentablemente la tinta no se adhiere a la superficie porque el plástico no tratado tiene una estructura y esto genera una mala adhesión. Básicamente, el tratamiento corona es la solución a este conocido problema

Es el aplicado con mayor frecuencia a películas y láminas de poco espesor y consiste en un generador de alta tensión y frecuencia que alimenta un rodillo metálico suspendido con toma de tierra. Este rodillo está recubierto por un aislante como poliéster, cerámica o elastómero de silicona. El conjunto puede considerarse como un gran condensador, con el electrodo y el rodillo con toma a tierra como las placas del mismo, y el aire como dieléctrico. La corona se forma cuando se aplica un alto voltaje que causa la ionización del aire y se forma un plasma, pudiéndose observar una luz azulada en el espacio intermedio sin que se produzca arco debido al aislamiento del rodillo.

Este plasma a presión atmosférica es lo que se denomina descarga corona. Una película que pase de modo continuo sobre el rodillo bajo los efectos de este plasma sufre modificaciones superficiales que permiten la posterior impresión de la misma.

El tratamiento por flameado

La llama, es el plasma conocido desde hace más tiempo por la humanidad y se ha utilizado en varios procesos industriales. A diferencia de la descarga corona, suele utilizarse para el tratamiento de objetos voluminosos, por lo que encuentra su mayor campo de aplicación en grandes elementos, como los de parachoques o facias del automóvil, que deben pintarse con colores que casen exactamente con el resto de la carrocería.

La instalación, consistente en un quemador y un depósito de combustible es muy portátil y puede emplearse para el tratamiento in-situ. Su efecto se debe a la elevada temperatura (1.000º a 2.000º C) de la llama.

Los parámetros importantes son la relación aire y gas, la distancia de la punta de la llama al objeto y el tiempo de tratamiento. La concentración de oxígeno y el ángulo de contacto con el agua mejoran con una relación aire-gas de 11/1, requiriéndose una llama oxidante para obtener los mejores resultados, pero teniendo buen cuidado de evitar la contaminación de la superficie con productos residuales de la combustión.

Es interesante hacer notar que incluso las etiquetas no se adhieren bien a las botellas sin flamear. Muchas máquinas de decoración automática pueden tener una estación de flameado en línea para tratar las botellas justo antes de la impresión. Esto no solo aumenta el nivel de dina para la adhesión de la tinta, sino que también limpia la superficie del polvo y la suciedad, así como también elimina la electricidad estática que puede causar telarañas de tinta. El calor transferido a la pantalla también diluirá la viscosidad de la tinta a veces para mejorar el flujo y el brillo.

El tratamiento por plasma a baja

presión

Es el que permite obtener efectos más seguros y precisos, pero está limitado por el tamaño del reactor o dispositivo en cuyo interior deben situarse las piezas a tratar, dado que se efectúa a presiones cercanas al vacío y mediante un emisor de radio-frecuencia, que debe estar aislado electrónicamente en el interior de un reactor, cuyas paredes actúan como masa o toma de tierra.

En física, el significado del término “plasma” es el de un gas ionizado. En este proceso, una molécula de gas se ioniza, esto es, se divide en un electrón libre y un ión positivo (molécula ionizada). Este proceso es a menudo una ionización por colisión de electrones.

La alimentación de un campo eléctrico alternativo de radio-frecuencia conduce a una acumulación de energía con respecto a los electrones para una colisión inelástica. Los electrones inciden en otras moléculas de gas que son de nuevo divididas en electrones libres y iones positivos. Mediante este proceso se forma un estado de plasma en todo el reactor. Los electrones y los iones se recombinan sobre la pared dado que el portador de carga, es decir, los electrones libres y los iones positivos, se descarga en la pared del reactor. De este modo se forma de nuevo una molécula de gas hasta que se establece finalmente el equilibrio dentro del reactor.

Por solventes

Remojar el plástico en un solvente de calentamiento para destruir la superficie y aumentar la adherencia de la película de tinta sobre la superficie del plástico es otra de las opciones que puede usarse en materiales de PE. Una mezcla de ácido sulfúrico humeante, ácido nítrico concentrado, ácido crómico y ácido sulfúrico podría corroe el polietileno lentamente a temperatura normal; El ácido sulfúrico y el ácido nítrico pueden destruir el polietileno rápidamente a 90 ~ 100 ° C.

También se puede mezclar la plumbita de potasio pesada, el ácido sulfúrico y el agua destilada, empapar el plástico PE en la mezcla a unos 70 ~ 75 ° C, lo que trae beneficios a la hora de mejorar la adhesión de la película de tinta sobre la superficie del plástico.

Por último, cabe añadir que actualmente también se venden tintas especiales para imprimir mediante serigrafía en plásticos no tratados, aunque son más costosas. Si tienes un plástico y no sabes si está tratado para la impresión, puedes sumergirla en agua y entonces verás una película de agua pareja cubriendo la zona, si hay partes donde el material no se ve mojado quiere decir que el plástico no está tratado. Otra solución es similar a la que comentamos al inicio de este artículo; podemos pintar una línea sobre el plástico con un bolígrafo, después, cubrirlo con una cinta adhesiva, pegarla bien y tirar de ella, si la línea se queda unida a la cinta, entonces estás ante un material no tratado y podrás tomar medidas al respecto.

También te recomendamos el artículo: A lo grande: llevar a la serigrafía al siguiente nivel