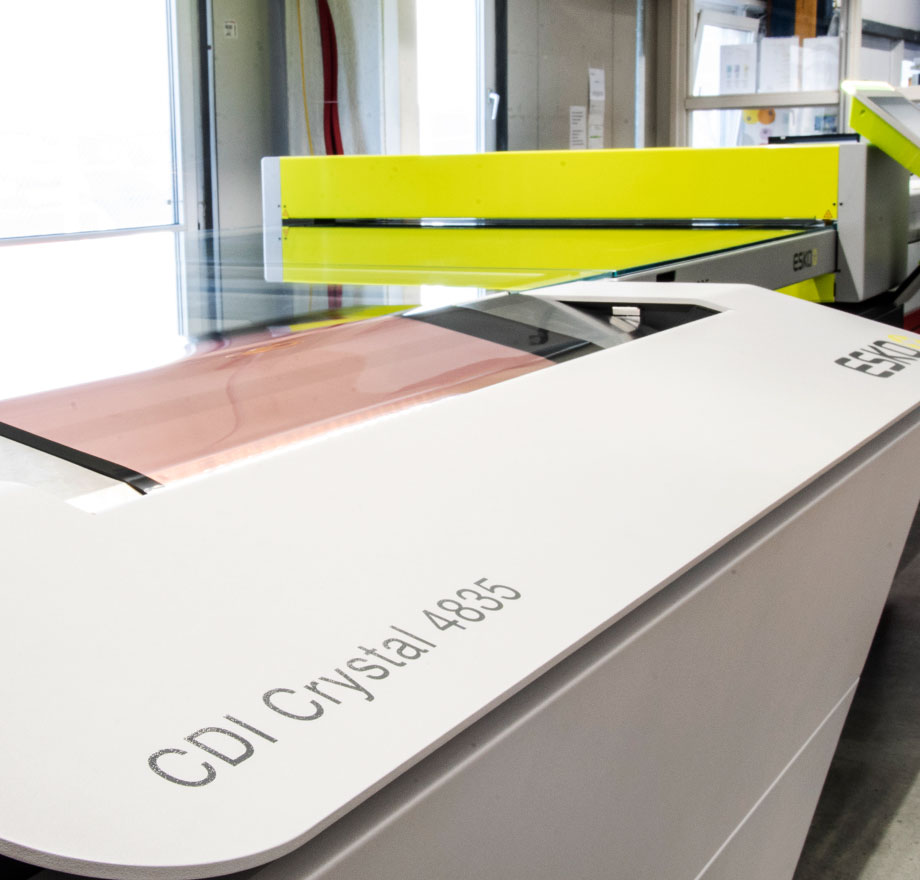

Esko ha lanzado su última solución de fabricación de planchas, la CDI Crystal 4260 XPS, que ofrece más automatización, calidad mejorada, mayor simplicidad y confiabilidad mejorada para la sala de planchas.

El CDI Crystal 4260 XPS se puede operar con solo una hora de entrenamiento, con un solo toque usando una interfaz de pantalla intuitiva y permite el funcionamiento sin supervisión. La galardonada tecnología Esko XPS Crystal combina de manera óptima la exposición principal y posterior a los rayos UV, utilizando LED que siempre emiten luz UV constante en lugar de los marcos de exposición tradicionales, que utilizan bombillas con salida fluctuante.

“Los departamentos de preimpresión de hoy se enfrentan a una serie de desafíos que hacen que el deseo de ofrecer la combinación de calidad, velocidad y precios competitivos sea un factor clave de las decisiones de inversión y organizativas”, dijo Pascal Thomas, Director de Flexo Business de Esko. “El impacto de Covid-19 solo ha agravado las demandas en el sector de preimpresión e impresión de envases, ya sea la creciente complejidad de la producción, tiradas más cortas o la necesidad de una respuesta rápida para satisfacer la necesidad de velocidad de comercialización de sus clientes de marca.

“Mantener la calidad y la eficiencia de la preimpresión frente a tal complejidad es un desafío, cuando también se necesita administrar la calidad del producto y el servicio y minimizar los costos para seguir siendo competitivo. La respuesta está en digitalizar, automatizar y conectar el proceso de preimpresión y fabricación de planchas para reducir los costos, aumentar la calidad y la velocidad, y eliminar el desperdicio y los errores en recursos, tiempo y materiales. Con ese fin, presentamos al miembro más reciente de la familia Esko CDI, el CDI Crystal 4260 XPS ”.

La combinación del lector de imágenes flexográficas CDI Crystal con la unidad de exposición XPS Crystal ofrece un flujo de trabajo de fabricación de planchas flexográficas perfecto y consolidado con el mayor retorno de la inversión. “Redefinida desde cero, la integración y automatización de los procesos de exposición de imágenes digitales y LED UV mejora la consistencia y la facilidad de uso general para los operadores de preimpresión”, dijo Pascal. “Esta solución no solo libera un tiempo valioso, sino que también reduce el mantenimiento y la huella del equipo flexográfico, manteniendo los costos al mínimo”.

El CDI Crystal 4260 XPS sobresale en eficiencia, reduciendo los pasos manuales en un 50% y reduciendo los errores en un 50% para generar menos desperdicio de placa, además de reducir el tiempo del operador hasta en un 73%.

Impulsando aún más la productividad en la sala de planchas, Esko presentó PlateHandler, un dispositivo robótico que conecta el generador de imágenes CDI Crystal con la unidad de exposición XPS Crystal. “Por lo general, se requiere que un operador de preimpresión administre varios dispositivos para producir una plancha, lo que requiere un tiempo y atención considerables a lo que está sucediendo y, a menudo, conlleva un riesgo de error”, explicó Pascal. “La integración de Esko PlateHandler en el sistema reduce el número de puntos de contacto del operador, liberando hasta un 50% de su tiempo y permitiéndoles atender otras tareas de mayor valor agregado como el control de calidad, el almacenamiento de planchas y el montaje de planchas”, dijo.

“De manera similar, el nuevo Esko PlateFeeder-S ha sido diseñado para resolver una serie de problemas comunes. Por ejemplo, permite el transporte de placas sin distorsiones, evitando daños cuando se transfieren manualmente desde el almacenamiento al CDI ”, dijo Pascal. “La mesa también se puede inclinar para pasar a través de las puertas y acoplarse al CDI para garantizar un posicionamiento perfecto de la placa y una conexión digital al CDI Crystal. Su hoja de cubierta también se puede quitar para proporcionar acceso libre desde todos los lados sin entrada de carga estática “.

La integración de PlateFeeder-S en la configuración también evita el ralentí entre placas debido a que el operador se ocupa de otras tareas, lo que aumenta aún más la productividad al permitir que se coloque una placa adicional para su transporte automatizado al CDI Crystal inmediatamente cuando esté disponible. “El operador solo necesita atender la máquina una vez dentro de cada ciclo de imágenes, para cargar una nueva placa y descargar la placa expuesta del XPS Crystal”, dijo Pascal. “Además, el posicionamiento manual es propenso a errores y puede requerir mucho tiempo. Pero con PlateFeeder-S, una vez acoplado, se vuelve visible en la pantalla táctil CDI y se integra en el flujo de trabajo automatizado, lo que permite al operador colocar una nueva placa en cualquier momento durante el proceso de imagen de 15 minutos ”, dijo. “Los sensores incorporados también aseguran la carga precisa de la placa a través del PlateHandler, evitando el desperdicio de la placa y más errores. El PlateFeeder-S elimina el 100% del tiempo de inactividad de carga de la placa en el CDI Crystal XPS, lo que resulta en una producción de placas ininterrumpida, lo que reduce la inactividad del sistema hasta en un 40% y ofrece una reducción del 40% en los puntos de contacto humanos.