LA sublimación en los sistemas convencionales de impresión. La sublimación textil es una técnica que existe desde los años 60’ y aunque pocos lo saben puede ser llevada a cabo con múltiples técnicas como la serigrafía, el offset, la flexografía y el rotograbado, su descubrimiento se derivó de un defecto que se encontró cuando se teñían las fibras sintéticas, el Ing. Tarsicio Hernández ha trabajado con la sublimación desde los años 70’s y nos contó un poco sobre este proceso.

LA sublimación en los sistemas convencionales de impresión. La sublimación textil es una técnica que existe desde los años 60’ y aunque pocos lo saben puede ser llevada a cabo con múltiples técnicas como la serigrafía, el offset, la flexografía y el rotograbado, su descubrimiento se derivó de un defecto que se encontró cuando se teñían las fibras sintéticas, el Ing. Tarsicio Hernández ha trabajado con la sublimación desde los años 70’s y nos contó un poco sobre este proceso.

Cuando hablamos de la impresión textil tenemos que remontarnos al origen de los textiles y de su uso por parte del ser humano, desde siempre el hombre ha usado las fibras que tiene a la mano para elaborar hilos, tejidos y con ellos ropa.

Los principales materiales que se usaron para crear ropa, fueron primero la piel, después se usó la lana, la seda, el pelo de animales (como la llama) y posteriormente algodón, lino, cáñamo o yute que son fibras largas que contienen en su composición celulosa y que pueden ser hiladas. En México el henequén es un ejemplo de desarrollo de fibras naturales.

Todas las fibras deben ser lo suficientemente largas para ser hiladas, es decir, deben tener una longitud mínima. Cuando esto no sucede habría un desperdicio de algo que podríamos llamar borra, por lo que se inventaron medios químicos que permitían la unión de estas fibras de celulosa para lograr hilarlas y convertirlas en telas.

Estos textiles ya pueden ser llamadas telas artificiales, la fibra de acetato de celulosa es un ejemplo de esto. Esta se obtiene a partir de celulosa pura derivada de la borra o de los restos del algodón, que es disuelto bajo la acción de un ácido y un catalizador. El producto así obtenido, se seca y se disuelve en la acetona para preparar una solución de filtrado. Después de filtrarse, la solución se hace pasar a través de pequeños troqueles (como pequeños agujeros) para posteriormente transitar por una columna de aire caliente donde la acetona se evapora, dejando filamentos sólidos de acetato de celulosa. Estos filamentos son sometidos a operaciones de torsión y son enrollados en bobinas bajo la forma de un hilo listo para ser utilizado en textiles, sin necesidad de ningún otro tratamiento químico, así se obtiene la tela de acetato. Un ejemplo de estos textiles lo teníamos en los forros de los trajes sastre donde era usado comúnmente.

Con la llegada de los productos del petróleo se inventaron las fibras sintéticas como el nylon que en un inicio trató de imitar a la seda, el acrílico que trataba de imitar a la lana y el Poliéster que era una fibra con posibilidades de lograr distintas texturas.

EL PROBLEMA DE LOS TEÑIDOS

EL PROBLEMA DE LOS TEÑIDOS

Es con el poliéster y los acetatos que inicia la historia de la sublimación, cuando las nuevas fibras sintéticas se trataron de teñir se usaron colorantes dispersos que son elaborados por métodos químicos. Se utilizaba un proceso llamado termosol para teñir, se metía la tela en el agua con el colorante, después se hacía pasar por un fular (dos rodillos que apretaban la tela para exprimirla, similar a las lavadoras viejas que exprimían las prendas por presión). Después esta se pasaba por un horno de rayos infrarrojos que la calentaba y hacía que se fijara el colorante en la tela, otro sistema era el de autoclave, un dispositivo similar a una olla express gigante donde se colocaba la tela con el colorante y agua y se sometía a calor y presión.

Los fabricantes de telas usaron estos procesos para teñir por mucho tiempo, poco a poco descubrieron que el sistema tenía un defecto, algunas telas ya teñidas, al pasar por este proceso de planchado industrial manchaban de color las superficies con las que tenían contacto, al investigar este fenómeno se descubrió que las partículas del colorante se sublimaban, es decir al ser afectados por una temperatura alta (alrededor de los 200ºC) se vaporizaban y manchaban.

La sublimación como sabemos es la particularidad que tienen algunas sustancias para pasar de estado sólido a gas sin pasar por el estado líquido y de igual forma pasar de gas a sólido sin ser líquido. La fábrica Celanese en Inglaterra decidió investigar y hacer pruebas para averiguar que estaba sucediendo, descubrieron que el poliéster ya teñido al plancharse junto con otras telas “trasmitía la tinta” la segunda tela con la que tenía contacto, por un proceso donde las partículas colorantes se vaporizaban y eran absorbidas por la segunda tela, es decir se sublimaban.

También descubrieron que no todos los colorantes dispersos se sublimaban, sólo los de baja energía, y que el fenómeno se repetía solamente si se colocaba el colorante sobre la superficie con una determinada temperatura, establecieron el calor necesario para el proceso entre los 170ºC a los 215ºC, calor máximo que puede soportar el poliéster. Una vez pasada esta temperatura o llegando a 250ºC el poliéster pierde sus propiedades de tela, se cristaliza, se transforma en un plástico rígido y quebradizo.

EL AVANCE DE LOS PLÁSTICOS

El poliéster también ha evolucionado de manera exponencial, debemos recordar que el poliéster es un plástico derivado del petróleo, en su proceso de fabricación se usan contenedores que se denominan “baños coagulantes” que derriten el plástico para hacerlo pasar por pequeñas boquillas, estas han ido reduciéndose y el sistema perfeccionándose al grado que los hilos hoy en día son llamados micro fibras, estas fibras extremadamente delgadas de micras de grosor que logran distintas apariencias en los textiles, de ahí que en la actualidad existan telas de poliéster con “tacto de algodón” también llamado Premier, el poliéster incluso puede imitar a la lana y a la poliamida. Y sus usos se han diversificado.

Este avance en la tela de poliéster impulsa los métodos de coloración de los textiles ya que las telas como el algodón o las poliamidas como el nylon usan sistemas húmedos para su estampación, el sistema húmedo requiere de mucha agua, calor y vapor para lograr que las tintas ácidas fijen correctamente sobre la tela, lo que lo hace muy caro y poco ecológico. Los sistemas de sublimación actuales no pasan por estos procesos

húmedos.

ESTAMPADO POR TERMO-TRANSFERENCIA CON COLORANTES

DE DISPERSIÓN O SUBLIMACIÓN

Los colorantes dispersos se han modernizado con el paso de los años, estos se usan desde hace mucho tiempo como lo mencionamos antes pero sus temperaturas de sublimación variaban, no todos se sublimaban al llegar a los 200º C, algunos lograban este efecto a los 260 o 270 grados lo que originaría que la tela de poliéster se funda si se pretende estampar con ello. Las empresas hoy en día siguen usando los tanques de teñido con menor cantidad de agua y las temperaturas de funcionamiento de los colorantes dispersos se han perfeccionado para que funcionen entre los 170º

a 220º.

También recomendamos el artículo: Cómo controlar el color en sublimación

Existe una gama muy definida y limitada de colorantes dispersos que se pueden sublimar y que desde los años 60’, sólo han variado en su intensidad y colorido. Estos colorantes se pueden usar para cualquier sistema de impresión como el offset, el rotograbado, la serigrafía, flexografía, rotary screen y hoy en día la impresión digital.

Para Tarsicio Hernández el uso del colorante disperso es una tradición incluso el mismo prepara sus tintas para las distintas técnicas que maneja en su negocio. Todas sus tintas son usadas para imprimir sobre papel de sublimación en una medida común de 160 cms ya que los rollos de telas de poliéster se fabrican comúnmente en esa medida.

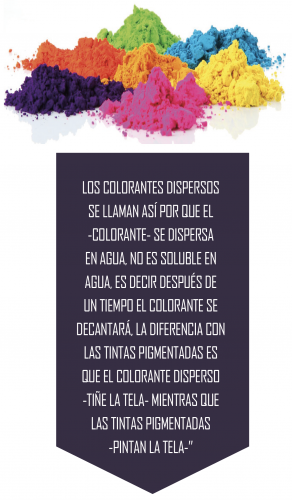

“Los colorantes dispersos se llaman así por que el -colorante- no es soluble en agua, solo SE DISPERSA, es decir después de un tiempo el colorante se decantará, la diferencia con las tintas pigmentadas es que el colorante disperso -tiñe la tela- mientras que las tintas pigmentadas -pintan la tela-” comenta el Ing. Hernández.

El éxito de este sistema de impresión queda patente con la enorme cantidad de ropa que se imprime con esta técnica, un ejemplo son los uniformes de los equipos de fútbol, la gran mayoría se realiza mediante el uso de papel continúo impreso en screen rotativo o rotary screen (una malla de serigrafía curvada sobre si misma que dentro lleva la tinta y el rasero) lo que permite una impresión continua al hacer pasar los trozos de tela ya cortados en una calandra sin fin para después solamente terminar la confección de los uniformes. Las marcas Adidas y Nike que elaboran los uniformes de una gran cantidad de equipos del mundo tienen sus fábricas en México.

En México grandes empresas de químicos como Bayern, Química Hesh, Color King, Sandoz, DuPont, Basf Mexicana, etcétera.

En México grandes empresas de químicos como Bayern, Química Hesh, Color King, Sandoz, DuPont, Basf Mexicana, etcétera.

La fabricación de los colorantes dispersos tiene limitantes por la contaminación que provoca por lo que sólo las grandes empresas que cumplen con las normas ambientales pueden fabricar los colorantes dispersos.

El gran secreto de los colorantes dispersos es que son muy económicos, un litro de una tinta normal se puede encontrar hasta en 30 dólares el litro, aunque los colorantes dispersos que proveen las grandes marcas pueden tener el litro hasta en 100 dólares.

TODAS LAS TINTAS LLEVAN CUATRO ELEMENTOS BÁSICOS QUE CAMBIAN DE ACUERDO A LA TÉCNICA QUE SE DESEA UTILIZAR

Como ya vimos, la impresión en papel se puede realizar con cualquier técnica, es decir podemos decorar el papel por la técnica que mejor nos convenga siempre y cuando usemos tinta con colorantes dispersos podremos usar el papel para decorar textiles de poliéster, la variabilidad de la tinta depende de sus componentes, por ejemplo en la serigrafía se usa una base agua, para el offset, resinas base aceite, de igual forma para la flexografía y el

rotograbado.

Los procesos que se usan siguen los mismos protocolos que la impresión de un papel bond normal.

Al final las tintas tienen siempre la misma composición:

– El colorante. El colorante disperso para lograr los tonos.

– Espesantes. Sustancia que reduce la capilaridad de la tinta para que no sea absorbida en demasía por el papel generando mayor ganancia de punto.

– Antiespumantes. Se usa para evitar que la tinta genere espuma en el proceso

– Secante. Para ayudar al secado

Existe un quinto elemento que sólo lo contiene las tintas que se usan en los plotters para sublimar:

– Productos hidroscópicos. Sirve para atraer la humedad lo que evita el secado de la tinta cuando esta se encuentra en los cabezales.

LO MALO DE LA SUBLIMACIÓN

La gran limitante de la sublimación es que sólo puede imprimir sobre el poliéster, es un gran mito que se pueda utilizar sobre la poliamida o nylon, ya que tiene mala solidéz al sudor, al sol, a las lavadas. La Asociación Americana de Químicos y Coloristas Textiles (AATCC) tiene una tabla con la resistencia de los colorantes textiles en distintas condiciones, si esta expuesta al sudor, a la intemperie, al roce, etcétera.

También recomendamos el artículo: Cómo controlar el color en sublimación