El principal objetivo de la Metodología SMED es implementar una filosofía de mejora continua que le permita a las compañías reducir costos, mejorar procesos y eliminar los desperdicios.

Es natural enfrentarse a resistencia ante cambios en cualquier nivel de la organización. Normalmente todas las plantas desarrollan sus propios procedimientos y muchas veces es difícil cambiarlos ya que la gente se acostumbra a la forma en que las cosas se hacen. Incluso hay empresas que pagan grandes cantidades de dinero en consultorías que las ayuden a tener un punto de vista externo para así lograr salir de una rutina que puede no ser la más adecuada o eficiente.

Es natural enfrentarse a resistencia ante cambios en cualquier nivel de la organización. Normalmente todas las plantas desarrollan sus propios procedimientos y muchas veces es difícil cambiarlos ya que la gente se acostumbra a la forma en que las cosas se hacen. Incluso hay empresas que pagan grandes cantidades de dinero en consultorías que las ayuden a tener un punto de vista externo para así lograr salir de una rutina que puede no ser la más adecuada o eficiente.

Existe la idea errónea que el único camino, o al menos el más fácil, para lograr una mayor productividad es tener la última tecnología o la última máquina del mercado. Claro que esto ayuda, sin embargo, los expertos aseguran que es la combinación de tecnología vigente con el entrenamiento adecuado de la gente que las opera y, aún más importante, buscar siempre la mejora continua. Éste último paso muchas veces viene de las personas que operan las máquinas ya que son ellos los que conocen a detalle qué funciona y qué no; es muy importante siempre pedir su opinión, escucharlos con atención y tomarlos en cuenta.

Esta combinación de recursos (humanos + tecnología + capacitación) son los que llevan a perfeccionar los métodos de producción. Existen muchas herramientas disponibles que se pueden aplicar a diferentes industrias; la Ingeniería Industrial cuenta con un sin fin de bibliografías que ayudan a lograr diferentes objetivos. Por ejemplo, el método de resolución de problemas implica definir el problema, medir el problema, identificar la causa, analizar, identificar soluciones viables, aplicar una solución, evaluar los resultados, elegir la mejor solución, mejorar los procesos, estandarizar y controlar. Es importante recalcar que lograr aplicar estos métodos no es nada si no se cuenta con un equipo de trabajo multidisciplinario que esté en línea con los objetivos de la empresa. Otras metodologías útiles incluyen el diagrama de Ishikawa o el de Pareto. Ambas nos ayudan no sólo a identificar los problemas, sino a ubicar cuáles son los más importantes para poder asignar la mayor cantidad de recursos disponibles para atacarlos primero. En esta edición hablaremos de la metodología SMED.

Las siglas SMED vienen del inglés Single-Minute Exchange of Die, que significa cambio de troqueles en menos de diez minutos. El tiempo del cambio se refiere al tiempo que se lleva entre el momento que se termina la última pieza de un lote y el momento en el que la primera pieza (cumpliendo estándares de calidad) del siguiente lote es producida. Este tiempo puede variar mucho, yendo desde 90 minutos hasta cuatro horas.

La técnica se desarrolló originalmente para mejorar los cambios de troquel de las prensas, pero sus principios y metodologías se aplican a las preparaciones de todo tipo de máquina. Está basada en la filosofía japonesa de manufactura esbelta, una metodología de gestión enfocada en la reducción de desperdicios en los productos de manufactura. Su principal objetivo es implementar una filosofía de mejora continua que le permita a las compañías reducir costos, mejorar procesos y eliminar los desperdicios.

Existen siete grandes tipos de desperdicios dentro de las empresas: sobreproducción, tiempo de espera, transportación, procesos, movimientos, mala calidad e inventarios. El sistema de manufactura esbelta tiene dos ejes principales que giran en torno a estos desperdicios: el flujo de producción y la calidad desde la primera vez. Estos ejes están basados en la Metodología 5s: Separar, Ordenar, Limpiar, Estandarizar, Disciplina (originalmente de los conceptos japoneneses Seiri, Seiton, Seiso, Seiketsu, Shisuke). La metodología SMED se enfoca a una de las etapas del flujo de producción – los cambios rápidos – y su éxito radica en lograr implementar al 100% las 5s en las diferentes áreas.

La primera S, Seiri, significa separar o clasificar. Esta primera etapa se enfoca en distinguir lo que es necesario y lo que no es. Es muy fácil que en nuestras empresas se acumulen cosas, desde insumos de oficina (plumas, lápices, notas adhesivas..), de producción e incluso maquinaria, que muchas veces ocupan espacio y no cumplen ningún propósito. Un ejemplo claro puede ser las bodegas. Lo primero que hay que hacer es clasificar todos estos productos para poder distinguir qué es necesario guardar y qué se puede desechar para poder ocupar el espacio disponible lo más eficazmente posible.

La forma tradicional de reducir costos promueve

la producción de más partes para reducir los

costos fijos por unidad, sin embargo, en la

realidad estos costos aumentan debido a

corridas más pequeñas.

La segunda S, Seiton, significa ordenar u organizar. Una vez que hemos distinguido lo que necesitamos y lo que no, organizar significa identificar un lugar para cada cosa y siempre mantenerla ahí. Esto aplica a cualquier departamento de su empresa: oficinas, fábrica, planta. Es vital poder llegar a un lugar y poder distinguir visualmente qué hay y qué no hay. En teoría parece fácil, pero requiere de mucho tiempo y esfuerzo poder hacer de esta práctica un hábito en todos los niveles de la organización.

La siguiente S es Seiso, o suprimir la suciedad. Mantener las áreas limpias suena un concepto que damos por sentado, pero es una tarea que requiere de esfuerzo diario para poder estar al nivel de la metodología japonesa.

Seiketsu, estándar, es el siguiente paso y probablemente uno de los más importantes. Ya que logramos tener las cosas que necesitamos, en su lugar, correctamente identificadas y en el espacio limpio, el siguiente paso es respetar los procedimientos establecidos. Al momento de redactar los procedimientos es importante contar con un manual por escrito de todo para que cualquier pueda tener fácil acceso a él en el caso de no saber exactamente qué hacer ante una situación inesperada.

Finalmente, Shisuke se refiere a la disciplina necesaria para cumplir los cuatro anteriores pasos. Es muy fácil que ante la presión de terminar las cosas rápidamente o en un momento de estrés, no dejemos las cosas en el lugar en el que corresponde, por ejemplo. Esto genera que el siguiente equipo o persona que las quiera usar no las encuentre y pierda valioso tiempo en buscarlas. Es muy difícil ya que muchas veces nos dejamos llevar por la presión de la operación, pero un aspecto tan sencillo como es no encontrar las cosas que necesitamos para realizar un trabajo puede ocasionar retrasos en los procedimientos de hasta horas.

Aplicar las 5s a la planta es una tarea que parece sencilla pero requiere de un trabajo en equipo de todos los días. Sin embargo, una vez que se vuelve una rutina, los beneficios del esfuerzo son visibles. Lo más importante es que éstas 5s son la base para la metodología SMED.

La metodología SMED nace hace más de 50 años en la planta de producción de la compañía de automóviles japonesa Toyota ante la necesidad de acelerar el proceso de cambiar el troquel de la línea de producción entre un modelo de coche y otro ya que se tardaban, en promedio, cuatro horas en hacerlo. Después de seis meses de aplicar exitosamente la metodología SMED, se logró reducir a 90 minutos. Lo increíble es que, después de tres meses adicionales de estudio y seguir mejorando las prácticas, se logró reducir a tres minutos.

La metodología SMED nace hace más de 50 años en la planta de producción de la compañía de automóviles japonesa Toyota ante la necesidad de acelerar el proceso de cambiar el troquel de la línea de producción entre un modelo de coche y otro ya que se tardaban, en promedio, cuatro horas en hacerlo. Después de seis meses de aplicar exitosamente la metodología SMED, se logró reducir a 90 minutos. Lo increíble es que, después de tres meses adicionales de estudio y seguir mejorando las prácticas, se logró reducir a tres minutos.

La forma tradicional de reducir costos promueve la producción de más partes para reducir los costos fijos por unidad, sin embargo, en la realidad estos costos aumentan debido a corridas más pequeñas. Muchas fábricas han dominado este proceso de automatización de procesos al grado de poder producir miles y miles de partes durante días enteros. El problema ocurre cuando el mismo cliente pide el mismo número de piezas pero en corridas más pequeñas y no quiere pagar más al no entender que el tiempo que se pierde en cambiar los troqueles para cambiar de corrida significa un aumento en tiempo muerto y por ende aumenta el costo. Las fábricas se ven con el reto de seguir manteniendo los costos bajo control y cumplir con las especificaciones de los clientes cada vez más exigentes.

Aquí es donde SMED entra en juego. Además de que el aumento de costos está relacionado con la producción de corridas más pequeñas, también aumentan porque existen sistemas adicionales para administrar el inventario; costos tanto de mantenimiento como de personal. SMED ofrece cinco grandes ventajas: mayor productividad (un menor tiempo de preparación de la máquina significa mayor disponibilidad de tiempo de producción activo), mayor calidad (menos ajustes significa menos material dañado y por lo tanto menos inventario almacenado), menor costos (sobretodo en costos de almacenamiento y materia prima), mayor flexibilidad (se puede planificar la producción de acuerdo a las necesidades de cada momento o cliente) y finalmente aumentar la competitividad (clientes satisfechos ya que sus necesidades son cubiertas al 100% de acuerdo a sus especificaciones y presupuesto).

Como habíamos mencionado, el objetivo de SMED es lograr que el tiempo entre que se acaba de producir el último elemento de una línea y se produce el primer elemento de la siguiente línea que cumpla con los estándares de calidad sea menor a diez minutos. Aunque muchas veces se logre este tiempo sólo en cambiar los troqueles, lo difícil es llegar a producir la primera pieza que cumpla con los estándares del departamento de calidad; estos pequeños ajustes son los que normalmente se llevan más tiempo.

La metodología SMED, se podría resumir,

a grandes rasgos, en dos conceptos: definir y medir.

El primer paso es crear y entrenar un equipo de trabajo. A continuación se realiza un mapeo del proceso, se mide la situación inicial (la cual se puede hacer a través de la grabación de videos y tomar el tiempo de preparación del producto), analizar la situación actual (incluyendo separar las actividades de preparación interna y externa), mejorar los procedimientos al convertir las actividades de preparación internas a externas, documentar la intervención mejorada, controlar, estandarizar, analizar y continuar las mejoras.

1-Conformación del equipo

El primer paso es crear y entrenar un equipo de trabajo. Muchas veces, al empezar a implementar nuevas estrategias de cambio, se toma en cuenta únicamente la opinión de gerentes o supervisores. Sin embargo, es recomendable contar con una visión externa al área. No necesariamente tiene que ser gente externa a la compañía, sino que puede ser personal de otros departamentos que puedan aportar ideas nuevas y ayuden a romper paradigmas. Así, se pueden crear equipos multidisciplinarios que pueden estar formados por técnicos de mantenimiento, operativos de diferentes áreas, supervisores de producción, diferentes tipos de ingenieros, gerentes, etc.

2-Mapeo de procesos

Una vez que el equipo está conformado, el siguiente paso es mapear el proceso. Esto implica documentar qué se hace antes de que la máquina termine la línea, en el momento en el que acaba y absolutamente todos los pasos que se realizan hasta que vuelva a empezar nuevamente, así como todos los ajustes necesarios hasta que se logra producir la primera pieza libre de imperfecciones. Ya que se logra documentar absolutamente cada paso, el equipo las revisa y debe estar de acuerdo que efectivamente ese es el proceso que se lleva a cabo.

3-Identificacion de actividades internas y externas.

Una vez mapeado las actividades del proceso de cambio procedemos a identificar cuales son actividades internas y externas.

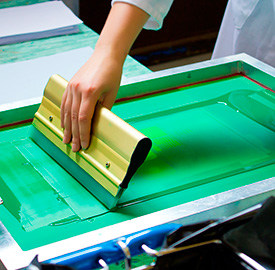

Las actividades internas son aquellas actividades del cambio que solo pueden realizarse mientras la máquina esta parada. Por ej: montar y desmontar marcos.Las actividades externas son aquellas que si pueden realizarse mientras la máquina está trabajando. Por ej: preparar tintas, revelar marcos, alistar información del nuevo diseño a montar.

Este proceso de separación puede implicar un ahorro de mas del 50% del tiempo que actualmente usamos para nuestro set up. El hecho de darnos cuenta que muchas de las actividades que realizamos, podrían ejecutarse sin necesidad que la máquina esta parada, puede implicar un beneficio inmediatamente tangible.

4-Analizar actividades del cambio.

El siguiente paso es definir quién hace cada actividad y medir el tiempo en el que se hacen cada una de ellas, la distancia que recorren al realizar dicha actividad. Esto se puede hacer al grabar un video y documentar, al mismo tiempo, todas las observaciones deberán ser documentadas. Posteriormente, el equipo de trabajo revisa este video. El formato que elijamos para analizar la actividad debe contestar, Que? Donde? Cuando? Quien? Como? Cuanto?

Es importante determinar cual es nuestra ruta critica, la cual se define como el conjunto de actividades que solo se pueden realizar una después de otra, es decir que no se pueden realizar en paralelo. Por ejemplo, no pueden montar un diseño nuevo, si los marcos no han sido revelados. Como podemos observar una es actividad interna y la otra externa, pero que no se pueden realizar simultáneamente, es decir, ya debes tener ”revelados” los marcos del siguiente trabajo para poder ”montarlos”

5-Cambiar actividades Internas a Externas

Utilizando las herramientas de la ingeniería Industrial y graficando los datos que hemos obtenido en en la etapa de análisis, podemos determinar a través de un diagrama de paretto cuáles son las actividades consumen mas tiempo y que por ende merecen mas nuestra atención inicial. Dichas actividades si son internas, debemos explorar a través de lluvia de ideas, cuales de estas actividades internas pueden ser convertidas en externas. Es posible que se requiera compra de herramientas extras, procedimientos nuevos, etc. La clave esta en que el equipo multidisciplinario logre identificar cuáles de esas actividades internas son potenciales candidatas a convertirse en externas. Una vez mas es importante reconocer que las personas de equipo multidisciplinario deben estar abiertas a nuevas ideas o criticas, del como se hacen las cosas actualmente.

6-Reducir actividades internas

Al igual que la etapa anterior donde el equipo logro convertir actividades internas en externas, esta etapa requiere de mucho ingenio y compromiso, para lograr generar soluciones económicamente viables para reducir el tiempo de las actividades internas. Recordemos que el tiempo consumido en las actividades internas determina el tiempo muerto de la máquina.

7-Reducir actividades externas

El tiempo consumido en las actividades externas determina que tan frecuentemente pueden ocurrir los cambios. Si su tiempo externo es mayor que su corrida mas corta tendrá que esperar.

8-Documentar ideas

• Escriba las ideas por tarjeta

• Sean específicos

• Ordénelas por secuencia

• Ponga firma y fecha

9-Probar y practicar ideas

• La idea involucra alguna actividad que consume gran cantidad de tiempo?

• Se puede hacer con bajo costo?

• Se implementa rápida y fácilmente?

• Impactará esta idea otras actividades?

• Cuanto tiempo se redujo mi proceso?

10-Desarrollar un nuevo Procedimiento

La mejor forma de sostener un proceso nuevo en el tiempo es documentarlo y darle seguimiento con disciplina. Si hemos encontrado una forma de hacer mejor las cosas , lo principal es documentarlo y practicar dicho procedimiento.

11-Implementar filosofía de mejora continua.

La búsqueda de mejores procesos o procedimientos antes de embarcarnos en mejoras caras de automatización o mecanización de operaciones. Debe ser el involucramiento de nuestra gente en la mejora de los procesos, si nuestra gente aprende a pensar en como mejorar las operaciones, habremos ganado como empresa y como equipo.

Agradecemos a Roberto Reyes, Manager operation & product development de Merlet y a Maria Eugenia Fassi de Fassi Digital. la colaboración para la elaboración de este artículo