A pesar de que existe la creencia en el mercado, de que la impresión en gran formato sigue bajando sus precios, y abaratándose, la verdad es que imprimir es caro.

A pesar de que existe la creencia en el mercado, de que la impresión en gran formato sigue bajando sus precios, y abaratándose, la verdad es que imprimir es caro.

Si lo desean comprobar, tan sólo pregunten cuánto les costaría un wallgraphics de 30 metros cuadrados impreso en tinta ecosolvente o simplemente observa a tu impresor de confianza como evita las pruebas al máximo por el costo que significa el gasto de tinta y materiales. Entonces ¿por qué no hacer que nuestras impresiones duren más tiempo agregando recubrimientos a nuestros trabajos?

¿POR QUÉ SOBRELAMINAR TUS IMPRESIONES DIGITALES?

Las investigaciones muestran que la impresión digital promedio en México no está laminada, estos gráficos durarán entre 6 meses a 2 años al exterior con suerte. Esta durabilidad se puede extender agregando una capa protectora sobre la impresión una vez producida.

En la industria, hay mucha discusión sobre la impresión de imágenes de calidad, pero poco sobre el acabado, especialmente en lo que respecta a la laminación y el recorte. Procesos de laminación y cuándo usar películas o laminación líquida, así como también los beneficios de los recortadores.

Ya sea que estemos utilizando una impresora de inyección de tinta a base de solvente o acuosa, hay varias buenas razones para laminarlas. El laminado o también llamado sobrelaminado protege contra la abrasión, los productos químicos y la exposición a los rayos UV. Con las impresiones de solventes, eco solventes y resinas térmicas, la exposición a los rayos UV no es el principal problema porque las resinas están diseñadas para durar de uno a tres años en exteriores sin laminación. Sin embargo, la abrasión y los detergentes pueden frotar o lavar el pigmento de las impresiones. Cualquier gráfico impreso instalado en un entorno donde el producto final se lavará, se caminará o se expondrá a la suciedad y los escombros se debe laminar.

Con impresiones de inyección de tinta base agua, un sobrelaminado puede proteger de la exposición a los rayos UV y aumentar notablemente la vida útil de la tinta en el exterior, que depende de la calidad del sobrelaminado utilizado.

Con impresiones de inyección de tinta base agua, un sobrelaminado puede proteger de la exposición a los rayos UV y aumentar notablemente la vida útil de la tinta en el exterior, que depende de la calidad del sobrelaminado utilizado.

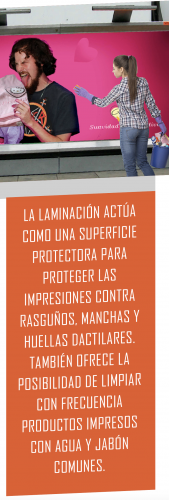

La laminación actúa como una superficie que protege las impresiones contra rasguños, manchas y huellas dactilares. También ofrece la posibilidad de limpiar con frecuencia productos impresos con agua y jabón comunes, mientras que resiste los productos químicos de limpieza que se utilizan en hospitales o baños, agrega Brian Biegel, especialista en comunicaciones de mercadeo de D&K Group, Inc.

Los productos laminados ofrecen rigidez y grosor. La laminación proporciona una forma duradera de proteger y mejorar casi cualquier tipo de material impreso. Además Los materiales que se laminan simplemente se ven mejor.

CUANDO ES CORRECTO LAMINAR

Cuando imprimimos gráficos con tintas solventes y ecosolventes es esencial dejar transcurrir 24 horas después de la impresión para que se produzca la desgasificación, recordemos que como su nombre lo indica estas técnicas utilizan solventes que terminan emitiendo gases. Esto es especialmente importante cuando se utiliza un sobrelaminado transparente, como los que se usan en películas perforadas para ventanas, el resultado será que al ser transparente se resaltará la bruma de los disolventes atrapados.

También puede terminar desarrollando manchas negras en el trabajo final si no se permite descansar a la impresión el tiempo suficiente para que se produzca la desgasificación. Estos defectos pueden aparecer varios días después del proceso de laminación.

¿QUÉ ES LA DESGASIFICACIÓN?

Las tintas solventes funcionan mediante el uso de disolventes para penetrar en los medios de impresión y transportar las resinas por debajo de la superficie donde pueden resistir un poco más los rayos del sol. Una vez que las resinas llegan al soporte, los solventes se evaporan con el color incrustado en el material. El proceso de evaporación se llama desgasificación.

La desgasificación generalmente toma alrededor de 24 horas para completarse. Si una impresión de solvente o eco solvente se lamina antes de que se realice este proceso de desgasificación, algunos de esos solventes quedarán atrapados debajo de la película de sobrelaminado y pueden reaccionar químicamente con el adhesivo de la película. Cuanto más rápidamente se lamina la impresión, más solventes quedan atrapados, lo que produce malos resultados. La desgasificación no ocurre con tintas térmicas, tintas acuosas o látex.

La desgasificación no funciona si los gases no pueden salir. Una vez impreso, debemos asegurarnos de que haya un amplio flujo de aire alrededor de la impresión para permitir que los gases se escapen. Si la enrollamos, debemos aseguranos de que esté lo suficientemente suelta para que el aire penetre en las capas y seque bien la tinta.

Si la impresión la enrollamos con fuerza, el aire no podrá llegar a las superficies impresas y se desperdiciará el tiempo dedicado a la desgasificación.

Al igual que con los medios digitales, debido a las diferencias en la conformabilidad y las tasas de contracción, siempre se recomienda hacer coincidir las películas sobrelaminadas con vinilos similares. esto quiere decir que debemos utilizar laminados fundidos en viniles fundidos y laminados calandrados en viniles calandrados, con la durabilidad alineada para garantizar un rendimiento óptimo.

USA COMBINACIONES ADECUADAS

Comúnmente la combinación de películas impresas y sobrelaminados de distinto tipo genera defectos en el resultado final. Por otro lado normalmente usar el sobrelaminado no

coincidente con nuestro impreso también anulará las garantías del fabricante en caso de falla.

Además de proteger la impresión los sobrelaminados logran acabados que añaden valor a la impresión, un laminado mate por ejemplo, puede darle elegancia a un impreso o lograr ese aspecto especial en un display.

PROTECCIÓN LÍQUIDA O EN PELÍCULA

Existen muchos tipos de películas de laminación con adhesivos que van desde películas sensibles a la presión (frío) a películas activadas por calor (térmicas) y base compuestas de vinil PVC, poliéster (PET), polipropileno (OPP), policarbonato y otros.

Los sistemas de laminación líquida también vienen en muchas variedades. Algunos líquidos, como los recubrimientos acuosos y solventes, se curan utilizando calentadores a temperatura ambiente, aire forzado y, a veces, infrarrojos, mientras que los recubrimientos curables con UV necesitan lámparas UV para curar el líquido.

Cuando consideramos las muchas razones para la laminación, queda claro que la respuesta a “película o líquido” no es tan simple. Laminamos en exceso una imagen, impresión, foto, cartel, pancarta, folleto, portada de libro, por varias razones:

Proteger y preservar:

– Prolongar la vida de la imagen a laminar.

– Proteger la imagen de huellas dactilares, manchas, contaminación, graffiti.

– Proteger las gráficos colocados en autos o camiones de los lavados semanales de “automóviles”.

Mejorar y embellecer:

– Para realzar la imagen haciendo la superficie más uniforme.

– Para aumentar el nivel de brillo o mate, o agregar una textura especial (lino, cuero, lienzo).

Manejo y funcionalidad:

– Agregue rigidez para facilitar el manejo: por ejemplo, gráficos para casetas, displays o roll-ups.

– Para impresos de floor graphics.

– Laminados con una superficie en seco para los tableros de menús de equipos o maquinaria.

– Agregar un recubrimiento para hacer que una superficie no imprimible se pueda imprimir.

Otras razones:

– Requerido para la garantía.

– Fomentar la lealtad del cliente con un acabado especial.

LAMINADO DE SALIDA DE IMPRESORAS PLANAS UV

LAMINADO DE SALIDA DE IMPRESORAS PLANAS UV

La mayoría de las personas que compran una impresora UV de cama plana no planean laminar sus materiales. Recortar el costo de los medios suele ser la razón principal para comprar la impresora en primer lugar.

Sin embargo, la laminación con líquido UV es una forma muy rentable para no sólo proteger una imagen de la abrasión, sino también para hacer que el acabado de la imagen impresa sea más uniforme. Esto elimina las bandas causadas por la dirección de los cabezales de la impresora y agrega un alto brillo u otro acabado. También hay recubrimientos especiales que el aplicador de líquido UV puede aplicar. Hay capas transparentes anti-graffiti, recubrimientos de imprimación para una mejor adherencia de la tinta y un revestimiento de imprimación blanco que se puede hacer para evitar que la impresora UV imprima grandes áreas de blanco.

Los equipos recubridores UV que pueden hacer tanto láminas como recubrimientos rollo a rollo son nuevos en la industria. El costo de estos equipos varía según el ancho que quiera y las opciones, van de $75 mil dólares (1.55m) a $95 mil dólares (80 pulgadas / 2 metros de ancho).

Los laminados de película son una opción menos deseable para la producción de cama plana UV porque son significativamente más caros que los laminados líquidos cuando se comparan sobre una base de pies cuadrados.

Además, no todos los laminados de película se unen bien a la salida de UV y la rigidez que agregan las películas no suele ser necesaria. Además, están los factores de desperdicio y recorte que ya no son problemas con los que se encuentran los usuarios.

Si bien los laminados de película logran muy buenos resultados aplicados sobre películas impresas, muchos impresores todavía tienden a preferir un líquido (base agua o base de solvente) ya que se sienten más cómodos al aplicar un rocío líquido como acabado de recubrimiento que un “plástico”. Tanto los sobrelaminados de película como los líquidos pueden proporcionar la protección UV requerida cuando se fortifican con los absorbentes de UV y los estabilizadores de luz adecuados.

En cuanto a la rotulación de vehículos, la mayoría de los gráficos impresos en vinil están protegidos con una película de vinil de PVC fundido o calandrado o un laminado líquido. Los laminados de película son preferidos por algunos porque el grosor adicional que proporciona una película puede facilitar la instalación. Otros prefieren líquidos debido al menor costo y conformabilidad. La opción de una capa líquida en algunos de los vinilos calandrados más finos ahora está ganando popularidad debido a su menor costo y facilidad de aplicación. Muchas compañías ahora ofrecen garantías al aire libre a largo plazo utilizando una combinación de materiales fundidos / calandrados y laminados líquidos.