Cada vez que adquirimos un producto atravesamos un proceso quizá inconsciente de decisión, pues de una u otra forma vemos satisfechas nuestras necesidades o deseos. Según los expertos, esta decisión se sustenta en muchísimos factores, destacándose la apariencia física del producto, es decir, el empaque. De ahí que las marcas dediquen cada vez mayor esfuerzo y recursos al diseño de los mismos.

Cada vez que adquirimos un producto atravesamos un proceso quizá inconsciente de decisión, pues de una u otra forma vemos satisfechas nuestras necesidades o deseos. Según los expertos, esta decisión se sustenta en muchísimos factores, destacándose la apariencia física del producto, es decir, el empaque. De ahí que las marcas dediquen cada vez mayor esfuerzo y recursos al diseño de los mismos.

Esto ha derivado en el enorme crecimiento en este sector de distintas ramas de la industria gráfica como la impresión o el corte y grabado; pero el diseño creativo del empaque es sólo la punta del iceberg de un mercado demandante y en crecimiento que tiene muchas otras necesidades, como la seguridad, la protección legal de los productos o garantizar la integridad sanitaria de consumibles como alimentos. Aunque suele pasar desapercibido, la mayoría de los productos que usamos poseen un código o número de serie.

TODO TIENE UN CÓDIGO

El marcado de códigos de identificación es una de las principales aplicaciones del grabado láser en el ramo del embalaje, ya que incluye información tan importante como números de serie, claves de autentificación, detalles de fabricación, números de lote, fechas de caducidad, entre otros. Por lo general, estos códigos son obligatorios en muchos sectores y la mayoría de las empresas porque cumplen con las normativas de trazabilidad de productos.

Elaborar y grabar códigos de barra, QR, o Data Matrix no son para nada tareas sencillas; pues además de requerir una altísima precisión en los datos y una automatización en los procesos de impresión, éstos deben cumplir al mismo tiempo ciertos estándares de calidad, como una perfecta legibilidad a la vista o a través de escáner, además de garantizar una durabilidad máxima para poder rastrear productos incluso años

después.

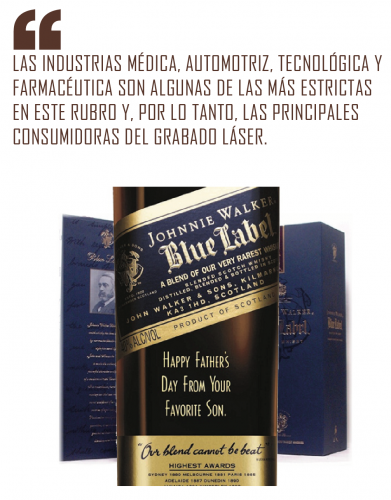

La industria médica, automotriz, tecnológica y farmacéutica son algunas de las más estrictas en este rubro y, por lo tanto, las principales consumidoras del grabado láser. Para estos fines se utilizan las marcadoras láser, herramientas muy versátiles que sirven para grabar una gran variedad de materiales, formas y tamaños. Además, las tecnologías más recientes son perfectas para el procesamiento de datos dinámicos, a donde parece apuntar la industria de la seguridad de productos.

En estas aplicaciones se utiliza un láser de máxima velocidad que ocasiona un desgaste mínimo en los materiales grabados, sin que ello signifique la superficialidad del marcado o una menor duración.

MARCADORAS SIN IGUAL

Como es fácil imaginar, los equipos diseñados para este tipo de impresión son de alto rendimiento y muy especializados. Los más populares son especiales para trabajar con metales y plásticos, ya que éstos suelen ser los materiales más usados en las industrias antes mencionadas. Aunque en esencia podemos hablar del mismo proceso de grabado, el marcado láser requiere una perfecta combinación de

software inteligente y hardware de alta calidad para gestionar materiales complicados como metales de alta resistencia. Los sistemas operativos con los que trabajan estas máquinas no solamente ejecutan órdenes de producción, sino que reciben, ordenan, gestionan, almacenan y comprimen la información de producción para abstraerla en un solo código.

No hablamos de códigos de venta convencionales, es decir, aquellos que se imprimen en una etiqueta de papel y se adhiere a un producto. Estas marcadoras se utilizan para grabar información legal y de producción en objetos como las piezas de un automóvil, las tarjetas de memoria de una computadora o las tapas metálicas y plásticas de medicamentos o productos químicos con altas restricciones.

MÁS SEGURIDAD, MÁS AHORRO

Aunque el marcado láser tiene una garantía de durabilidad inigualable, esto no se traduce en altos costos de producción, es más, sin importar si se graba una pieza o miles, el costo será siempre menor al de otras tecnologías porque no conlleva gastos de configuración, tintas, repuestos, sustratos, u otros; sino que se trabaja sobre el mismo material con que está fabricado el producto.

Por lo general, las empresas buscan que el marcado legal de sus piezas sea lo más barato posible, pues no representa ningún valor agregado para su producto, como sí lo hacen las piezas creativas del empaque. En ese sentido, ninguna tecnología o aplicación puede competir con el marcado

láser.

Otro de los factores que permite manejar los bajos costes es la automatización de los procesos, ya que las marcadoras láser más eficientes cuentan con software que son capaces de comunicarse con sistemas externos como bases de datos y de esta forma generar continuamente códigos dinámicos de alta precisión. Es además muy destacable el hecho de que los operadores de estos equipos tienen una participación muy cómoda en el proceso de marcado y no se requiere ningún tipo de conocimiento previo. Si el fabricante así lo desea, estos equipos permiten el marcado por entrada directa o por programación cien por ciento automática.

¿POR QUÉ USAR MARCADO LÁSER?

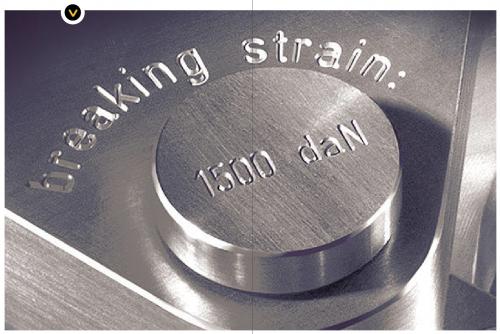

– A diferencia de otras tecnologías, el marcado láser es permanente y resiste condiciones de desgaste extremas como la abrasión, el calor o frío, radicales, el ácido, y el contacto con el agua; si tenemos en cuenta que la durabilidad es lo más importante para la trazabilidad de un producto, estamos hablando de una enorme ventaja.

Para entender la permanencia de este tipo de marcado, pensemos que consiste en modificar la morfología natural del material del que está hecho un producto, no hay forma de que eso cambie, el código ahí grabado pasa a formar parte de las propiedades físicas de una pieza y el desgaste que pudiera llegar a sufrir sería equivalente al de la pieza en sí.

– En el mercado existen distintos tipos de láser, de modo que es posible adaptarlo a las distintas necesidades de producción, y dependiendo del área de trabajo que ofrezca cada equipo particular. Algunos de los equipos más reconocidos permiten la personalización del software y esto hace aún más eficiente la producción.

– Ahora bien, cuando de practicidad se trata, en el mercado existen marcadoras con propiedades variables, pero la mayoría de ellas puede grabar distintos tipos de marcas, ya sean códigos en todas sus modalidades o números de serie, sin necesidades de cambiar las herramientas, los programas o las piezas del equipo, agilizando todo tipo de producción y con la capacidad de garantizar tiempos exactos de producción al cliente final.

– En su gran mayoría, los equipos de grabado directo no requieren mucho mantenimiento ya que, como se mencionó, no utilizan ningún tipo de consumibles químicos como pastas o aerosoles que pudieran llegar a mermar su rendimiento. Además, al no ser necesario ningún tratamiento previo o posterior al grabado de las piezas, las herramientas del equipo no sufren desgaste.

– En comparación con otras técnicas, y en promedio, las marcadoras láser suelen ser máquinas muy veloces capaces de grabar incluso contenidos variables en una producción, sin tener que parar para programar distintos procesos.

– Sin importar el tamaño de las piezas que se pretendan marcar, el láser es de una precisión tan alta que puede garantizarse una legibilidad perfecta de los datos.

– Para grabar piezas mediante marcado láser no es necesario sujetarlas firmemente ni someterlas a ningún tipo de presión, ya que la superficie se marca sin ser tocada por herramienta alguna. Además de garantizar la integridad de los productos, esto se traduce en ahorro de tiempo y la consistencia del marcado en una misma serie o línea de producción.

Con la industria del embalaje en crecimiento, la tecnología de marcado láser tiene un potencial muy alto de permanencia en la industria gráfica y muy probablemente se verá perfeccionado en los próximos años. Además, la trazabilidad de los productos de alta gama y relacionados con la seguridad sanitaria y legal se ha vuelto más estricta en muchos países, por lo que seguramente veremos a esta tecnología popularizarse aún más.