El mantenimiento de los equipos es algo que la mayoría recordamos justo cuando falla, o nos deja tirados a la mitad de la producción, en el caso de los equipos de corte láser CNC también es básico para lograr calidad en la producción.

La personalización ha inundado nuestra vida, la gente desea ser diferente y reflejar esa individualidad en todo lo que los rodea, ese deseo puede influenciar su hogar, sus gustos y hasta los objetos que viste o sus pertenencias, siempre ha sido así y por eso existen los autos modificados, los vestidos de diseñador, los trajes a la medida, los fondos de pantalla para nuestra computadora y hasta una marca personal o nuestros nombres en nuestras tazas, plumas, celulares, lentes, joyas o relojes.

La personalización ha inundado nuestra vida, la gente desea ser diferente y reflejar esa individualidad en todo lo que los rodea, ese deseo puede influenciar su hogar, sus gustos y hasta los objetos que viste o sus pertenencias, siempre ha sido así y por eso existen los autos modificados, los vestidos de diseñador, los trajes a la medida, los fondos de pantalla para nuestra computadora y hasta una marca personal o nuestros nombres en nuestras tazas, plumas, celulares, lentes, joyas o relojes.

La cantidad de objetos víctimas de nuestra individualidad se ha duplicado con el tiempo y ha generado un mercado que se enfrenta a nuevos materiales, formas y propiedades.

Existe una cantidad casi innumerable de industrias que utilizan diversas materias primas que requieren pasar por procesos de transformación o modificación para completar su conversión de material a producto o pieza de un producto. Pero hay muchos materiales que se utilizan para la manufactura y que requieren procesos difíciles como son el corte o el marcado y que cuentan con gran dureza y resistencia.

Los equipos que permiten el grabado o corte de estos materiales se han multiplicado y los conocemos como máquinas o equipos de corte láser. Existen muchos tipos de máquinas de corte láser, gran diversidad de modelos, formas, colores, aplicaciones, tipos de cortes, tamaños y marcas.

Todas ellas tienen un común denominador. Todo inicia con un generador o tubo de láser, que generalmente se encuentra en la parte posterior del equipo, y es ahí donde se inicia el proceso de corte. Después de salir el rayo por el lente del generador de láser, este viaja dentro del equipo y rebota en una serie de espejos que deben estar alineados correctamente para dirigir el rayo hasta la cabeza láser, en donde existe un último espejo que es utilizado para enviar el rayo hacia abajo, atravesando un lente especial que concentra el rayo aumentando su poder. Éste hace que converja cónicamente hacia abajo. El material debe ajustarse para que el rayo lo toque en su parte más delgada, ya que toda la potencia con la que proyecta el disparo se concentra en un punto más pequeño, generando así el corte.

Materiales especiales

La fabricación de los espejos y lentes requiere de materiales especiales. Los investigadores e ingenieros han realizado muchos estudios y pruebas para conocer los mejores materiales a utilizar en estos componentes. Se sabe que los mejores lentes son de diamante, y los mejores espejos son de oro, aunque rara vez se utilizan estos materiales en un equipo común, ya que tienen un costo muy elevado, y aunque su tiempo de vida es mayor, la mayoría de los clientes no están dispuestos a pagar componentes de tan alta calidad, por lo que las máquinas de corte láser utilizan lentes de germanio o seleniuro de zinc principalmente, mientras que los espejos se fabrican principalmente con silicio. Incluso se llegaron a utilizar lentes a base de sal, pero al poco tiempo se descartó la idea dado que eran demasiado sensibles a la humedad. Sin embargo, estos materiales han demostrado la misma resistencia y eficacia que el oro y el diamante para poder realizar las acciones de reflexión, proyección y corte, por que se eligieron materiales que emularan el mismo comportamiento que los de las máquinas más sofisticadas.

Las máquinas de corte láser tienen la habilidad de cortar una gran diversidad de materiales, todos ellos de mediana densidad, algunas incluso tienen la habilidad de cortar materiales de mayor volumen o de mayor densidad. Esto se debe a la potencia de corte de la máquina, y va directamente relacionado con su generador del rayo o tubo láser, iniciando con 20W y en las máquinas de corte láser de Co2, llegamos hasta 200W y más, aunque estos últimos casi no son comerciales debido su alto costo y poco tiempo de vida, se utilizan para mercados más acotados que requieren cortar principalmente plásticos de mayor volumen con un acabado especial. Para cortar espesores pequeños, el láser de fibra tiene excelentes resultados a un menor costo, en cambio para espesores mayores, la calidad y eficiencia del láser de CO2 es mayor.

Para poder alargar la vida de las máquinas de corte láser durante un periodo de tiempo considerable, tiene que ser manipulada por personal altamente capacitado, pues funcionan con materiales sumamente sensibles como lo son los espejos y el lente láser. Tiene que ser profesional porque el mal manejo del mismo puede ocasionar no sólo posibles desperfectos, sino, también problemas de seguridad física para el mismo y para las otras personas involucradas. Pero, uno de los medios más importantes para mantener las máquinas de corte láser en buen estado, es someterla a periodos de mantenimiento constante, esto sin la necesidad de tener algún tipo de desperfecto, sino, de un mantenimiento preventivo que permita evitar cualquier tipo de complicación que provoque parar la maquinaria. Recuerde que el mantenimiento correctivo también es la manera más eficiente de ahorrar dinero pues le evitará detener la maquinaría por un tiempo en el que detendrá toda la cadena de producción, así como evitará gastos relacionados con refacciones, en caso de que ser necesarias.

La alineación de los espejos y lentes es indispensable para el óptimo funcionamiento de los equipos de corte, se recomienda su limpieza diaria para evitar daños en el equipo

El enfriador

Uno de los sistemas más importantes de estos equipos es el de enfriamiento, éste debe funcionar de manera adecuada, pues un enfriado deficiente afecta directamente al desempeño de las máquinas de corte láser. Normalmente, todas las máquinas de la actualidad cuentan con un termómetro que vigila regularmente la temperatura del agua de máquina mientras está siendo operada. Cuando se presente algún problema de aumento de temperatura de manera considerada, el enfriador entrará en acción. Para poder continuar con un sistema eficaz, es importante limpiar los filtros del condensador.

El lugar en el que se ubique el aparato también es importante para la regulación de la temperatura. Lo importante es que se encuentre aislada de cualquier otro tipo de emisión de calor directa, donde se encuentre bien ventilada durante las épocas de calor.

Si un equipo está sin operar durante algun tiempo, por ejemplo, un fin de semana largo, el agua en la unidad enfriadora tiende a acumular conductividad –o, su capacidad para conducir una corriente eléctrica-. Esto ocurre debido a que el agua es naturalmente conductiva. Cuando la conductividad en el agua del enfriador es alta, las características de auto-diagnóstico de la máquina evitan que el resonador arranque hasta que el nivel sea más adecuado para una operación eficiente. Para bajar el nivel de conductividad del enfriador, el operador debe operar la unidad enfriadora durante unos cuantos minutos antes del corte.

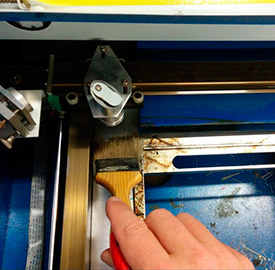

Es probable que después de haber realizado una jornada de cortes, queden residuos de los materiales sobre ellas. En este caso, hay que retirar estos residuos para que se mantenga siempre limpia. Después de la jornada habrá que limpiar, sobre todo la zona de corte, espejos y lente. Recordemos que los residuos de cualquier material que se haya cortado (sea tela, metal o madera) son muy pequeños, por lo que se debe cuidar su limpieza. También es importante que en cada inicio de la jornada todos los espejos estén bien alineados, pues de esto dependerá qué tan certero sea el corte.

Se recomienda que todos los días, antes de poner en funcionamiento la máquina se haga una limpieza de la lente. Por cuestiones de seguridad se recomienda que la máquina esté apagada mientras se hace la limpieza y se debe ser muy cuidadoso con la manipulación y limpieza de la lente para evitar que se dañe su superficie. Estas máquinas tienen por lo regular tres espejos de reflejo y uno de enfoque óptico; el primer espejo de reflejo se encuentra en la esquina superior izquierda de la máquina, el segundo está ubicado en el extremo izquierdo del puente y el tercer espejo de reflejo está en la parte fija de la cabeza, justo en la parte superior.

Para limpiar los primeros dos espejos de reflejo no es necesario que se extraigan, basta con pasar un papel de limpieza a lo largo del borde de la lente hacia adentro, el tercer lente que es el que está en la cabeza de láser ese sí tiene que sacarse de su marco para limpiarlo de la misma manera que los otros lentes. Es importante que se tenga cuidado al manipular la lente para evitar dañarla y asegurarse de que al volver a montarla en su marco la parte cóncava quede hacia abajo.

Sustituir el agua

Limpiar los depósitos de agua y cambiar el líquido se debe hacer al menos una vez por bimestre. En este punto recomendamos utilizar agua destilada y la temperatura máxima del líquido no debe exceder los 29°C. En caso de que la temperatura sea mayor deberá regularse o detener el equipo hasta regresar a su temperatura óptima.

Estas recomendaciones se deben a que tanto la temperatura del agua como su calidad influyen en el tiempo de vida del tubo láser. Ahora bien, para limpiar el tanque de agua tenemos que apagar la fuente de alimentación y desconectar el tubo de conexión, posteriormente se abre el tanque y se saca la bomba para limpiarla, una vez hecho esto se vuelve a instalar en su lugar y se conecta nuevamente la tubería.

La bomba de aire

Por otro lado, también se debe limpiar la bomba de aire. Pues si acumula polvo la máquina corte láser comenzará a emitir ruidos fuertes. El mejor indicador de que la máquina de aire está acumulando polvo es una presión débil de aire y la emisión irregular de humo. En estos casos se debe apagar la máquina, desmontar la toma y la salida de aire para eliminar el polvo, y las aspas del ventilador también se tienen que limpiar antes de volver a montar la máquina de aire en la cortadora.

Otro de los elementos que deben ser revisados a diario y recibir mantenimiento es la guía deslizante (pista), pues esta garantiza precisión en los cortes y da una mejor estabilidad a la máquina corte láser. El mantenimiento diario de la guía consta de su limpieza con lubricantes y algodón seco.

Para limpiarla se tiene que mover la cabeza del láser y limpiar con algodón seco hasta que la pieza brille, posteriormente se aplica el lubricante que puede ser aceite de motor o el aceite que se utiliza para lubricar las máquinas de coser.

Una vez que se haya aplicado el lubricante a la cabeza del láser se regresa a su lugar y se vuelve a mover sobre su eje para que el aceite se distribuya bien. La conexión entre los carriles y el rodillo también se deben limpiar con algodón.

La comprobación de la ruta del rayo láser de la máquina también es indispensable para asegurar que no existan desviaciones por un mal ajuste de la óptica. Las lentes de reflejo que se encuentran fijadas por medios mecánicos se pueden llegar a desviar y necesitan de un ajuste para que la máquina trabaje de manera normal sin comprometer su precisión ni calidad del corte.

En este punto es importante que mencionemos la necesidad de ajustar los tornillos y el acoplamiento periódicamente ya que después de que la cortadora ha trabajado por un tiempo se pueden aflojar, lo que afectará la estabilidad del equipo. Cuando los tornillos están flojos se puede identificar que la máquina hace ruidos anormales durante la operación, en cuyo caso será necesario reforzar los tornillos. Aunque no se identifique un problema de ajuste evidente es necesario que se refuercen los tornillos una vez al mes.

El sistema de enfriamento debe estar funcionando correctamente, las variaciones en la temperatura de operación pueden afectar el desempeño de la máquina. Las fugas de refrigerante o problemas similares disparan alarmas internas del equipo y apagan la máquina hasta que ésta reciba mantenimiento de un experto.

Las anteriores son sólo algunas medidas preventivas que se tienen que tener en consideración todos los días antes de comenzar a operar el equipo de corte láser. pero te recordamos que si tu máquina presenta algún tipo de falla es necesario que llames a un técnico especializado para que diagnostique el problema y pueda aplicar el mantenimiento correctivo pertinente.