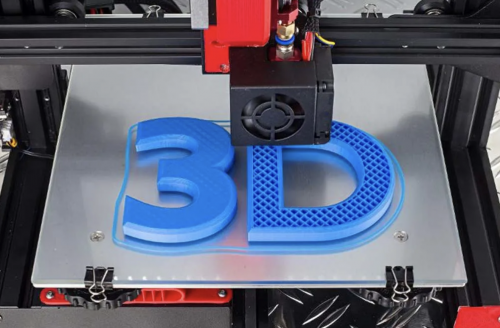

La tecnología en tercera dimensión ha encontrado distintos medios en donde incursionar. Un ejemplo son los objetos tridimensionales a gran escala, que por su tamaño, diseño e innovación logran atrapar la atención de las personas.

La tecnología en tercera dimensión ha encontrado distintos medios en donde incursionar. Un ejemplo son los objetos tridimensionales a gran escala, que por su tamaño, diseño e innovación logran atrapar la atención de las personas.

La ventaja de un objeto en tres dimensiones es que puede ser visto desde cualquier ángulo de visión y debido al impacto que provoca, se retiene más tiempo en la memoria que un objeto plano.

Asimismo, es un elemento versátil, ya que es susceptible de ser modificado como deseemos, desde pegarle cualquier impresión en vinyl adherible, hacerle relieve, incluir textos, hasta integrar luz, sonido, movimiento y efectos especiales.

Debido a estas cualidades, los elementos 3D son ocupados en diversos ramos como la publicidad, la industria de la construcción y el sector comercial. En México, la empresa 3dform, que opera en el país desde hace tres años, emplea la misma tecnología de su hermana, la agencia europea Outform, para crear soluciones en 3D enfocadas a distintas finalidades.

Piezas ligeras y resistentes

Las soluciones 3D están fabricadas con poliuretano, que se caracteriza por ser liviano, moldeable, resistente a la intemperie, durable y relativamente fácil de colocar.

Tiene ventajas sobre otros materiales, como la fibra de vidrio, ya que mantiene su forma durante muchos años, lo que lo convierte en un material apto para exteriores.

El poliuretano se trabaja en dos presentaciones: espumado, que sirve para darle cuerpo a la pieza; y rígido, que debido a sus compuestos químicos, es más duro y resistente a las condiciones del exterior, por lo que se utiliza como cubierta.

Otro material que se maneja es el poliestireno expandido (EPS), unicel que va cubierto con poliuretano y se usa como molde para sacar las piezas necesarias para completar la forma del objeto 3D.

Objetos gigantes

Con base en su objetivo, las soluciones 3D pueden alcanzar grandes dimensiones. Las medidas están sujetas al tipo de objeto y al lugar donde será colocado, pero realmente no hay un límite, ya que si se cuenta con un soporte mayor se puede cubrir a la medida que sea.

Normalmente, tienen un peso de cinco kilos por metro cuadrado, incluyendo la estructura metálica. Sin embargo, se pueden hacer más ligeros o reforzarse más.

El grosor de la pieza también depende del objeto que se trate, el lugar donde irá colocado y el tiempo que permanecerá. Si se requiere que dure un lapso largo de tiempo, debe tener mayor grosor.

Versatilidad en su uso

El uso de estos elementos llamativos abarca una gama amplia de posibilidades. Son adaptables a interiores y exteriores, así que pueden funcionar como ambientación en parques recreativos, zoológicos, museos, hoteles, restaurantes, cines y foros de televisión; mobiliario urbano, punto de venta en centros comerciales, y decoración en letreros, fachadas, muros, vitrinas, puentes, vehículos, carteleras y parabuses.

La creatividad en su elaboración no tiene límite, por lo que podemos encontrar infinidad de figuras en las diferentes aplicaciones: material POP en forma de refrigerador, fachadas en forma de dona o bola de nieve, muñecos para adornar eventos de espectáculos y hasta baños públicos con apariencia de maceta, árbol o escultura.

Paso a paso

El sistema de trabajo se encuentra dividido en tres fases principales: Diseño, Producción y Montaje.

Aunque cada solución es distinta, todas comparten el proceso de elaboración, en el cual se conjugan el diseño tridimensional, el formado computarizado y el trabajo artesanal a detalle.

Cabe la posibilidad de trabajar las etapas de diseño y de producción paralelamente, es decir, mientras algunas piezas se están diseñando, otras pueden encontrarse en la fase de corte o de acabado.

En la fabricación de los productos 3D es elemental la intervención de distintas áreas, tales como ingenieros, diseñadores industriales, diseñadores gráficos, escultores, especialistas en acabados, materiales y pastas, y operadores especializados en las máquinas espreadoras.

Normalmente, la etapa de diseño dura entre una y dos semanas, de acuerdo con la complejidad del objeto. El tiempo de producción varía, según la dificultad de la pieza y la cantidad solicitada. En promedio, se invierte una semana si es una pieza sencilla; entre dos y tres semanas si son varias unidades sencillas; y de tres a seis semanas si el objeto es grande.

1. Que vengan las ideas

El primer paso consiste en desarrollar un proceso creativo, en el cual, con base en lo que el cliente quiere, se realiza una visualización previa, en boceto y fotomontaje, donde se definen las dimensiones y otras características generales del proyecto.

Cuando el cliente lo acepta, se elabora un modelo tridimensional en computadora, en donde se le da la forma final y se especifican los detalles: materiales que se utilizarán, medidas definitivas de las piezas, tiempos de producción, resistencia de los materiales, diseño de la estructura, detalles de la unión, acabados, en algunos casos iluminación y mecanismos de movimiento, y apariencia final del objeto en su entorno.

Para el diseño de los proyectos se mezclan programas como Autocad, Photoshop y 3DMax. Los productos 3D pueden ser réplicas o un diseño totalmente nuevo de algún objeto en cualquier tamaño. De esta manera, el producto se escanea y se reproduce a la escala que el cliente solicita.

2. Producción en marcha

Una vez que el cliente da luz verde, se procede a la producción de la solución 3D. El procedimiento que se sigue es:

Corte. En primer lugar, se realiza la programación CNC para cortar el master (pieza inicial a partir de la cual se obtienen las demás piezas). A la par, se elabora la estructura metálica.

Armado. Se forma el objeto con las piezas de EPS y se unen a la estructura con espuma de poliuretano. Si el proyecto lleva luz o movimiento, se ensambla en este momento.

Pulido. Con herramientas de mano, de le da detallado a la pieza en su forma y superficie.

Recubrimiento. A través de máquinas esperadoras, se cubre la pieza con una capa de poliuretano duro, el cual también recibe un acabado.

Pintura. Finalmente, con pintura acrílica o automotriz, se aplica una capa de protección transparente o se cubre con impresión, dependiendo del proyecto.

3. Colocación por partes

Por cuestiones de transporte, el objeto se traslada por partes. Una vez en el sitio donde será ubicado se arma y se monta.

Cada parte debe medir en promedio tres metros de ancho x 10 metros de largo x tres metros de alto, ya que si cuenta con un tamaño mayor, es difícil que pase por debajo de los puentes durante su traslado.

En el lugar se encuentra un equipo de personas de la misma compañía, quienes son los encargados de armar, fijar e instalar el objeto tridimensional.

Si se debe subir el objeto a algún edificio, fachada o espectacular, se toma en cuenta su tamaño y peso que tenga como referencia para utilizar desde una polea chica hasta una grúa.

Costo en función del trabajo requerido

El precio se ajusta a la complejidad de la pieza, pues se pueden hacer piezas grandes pero sencillas o pequeñas pero con muchos detalles, formas y texturas. En el costo se valora el trabajo que se debe realizar para su elaboración, así como el tamaño y la estructura que necesita.

Propuestas funcionales

Las creaciones 3D son una alternativa atractiva y original para resaltar algún lugar o promover algún producto.

En materia de publicidad, ayudan a reforzar las campañas publicitarias. En la construcción, pueden conseguir muchas formas que a veces son imposibles de lograr con materiales normales. Los elementos de fachada son una buena opción para darle vista a los inmuebles, por lo que pueden ser bien solicitados por locales comerciales como salones para eventos y tiendas.

Las soluciones 3D resultan una propuesta diferente a lo que se ofrece en el mercado para provocar que los mensajes visuales tengan un mayor impacto, así que no hay que desaprovecharla.